Productos y tecnologías que hacen que la sociedad sea más próspera, como los vehículos eléctricos y aplicaciones basadas en IoT, se basan en la unión de metales y otras técnicas de fabricación. En los últimos años, se han demandado tecnologías de fabricación con las que no solo se obtenga una alta calidad y alta precisión, sino que también sean limpias y amigables con las personas y el medio ambiente. Mazak -representada en España por Intermaher- continua promoviendo activamente el suministro de máquinas multitarea híbridas que combinen FSW y otras tecnologías de fabricación de vanguardia. A través de su compromiso, contribuirá a una sociedad próspera, así como a una fabricación segura y protegida.

La unión de metal con remaches, pernos, adhesivos, soldadura y otros métodos es esencial para la fabricación y se utiliza en una amplia gama de productos, desde equipamiento para juegos infantiles hasta automóviles o apoyos a la vida de las personas.

La unión de metales tiene una larga historia. La soldadura ya se utilizaba para unir metal alrededor del 3.000 a.C., en el ataúd del famoso rey Tutankamón se encontraron accesorios de hierro que parecen haber sido creados con soldadura de forja. La soldadura por forja es un proceso que consiste en unir metales calentándolos a altas temperaturas y adhiriéndolos con suficiente presión como para provocar la deformación de las superficies de soldadura. Aunque las técnicas de unión de metales se han utilizado desde la antigüedad, no se desarrollaron como técnicas industriales hasta la Revolución Industrial. El siglo XIX, cuando tuvo lugar la Revolución Industrial, fue un periodo fundamental para las técnicas de unión. El descubrimiento del arco (un tipo de fenómeno de descarga eléctrica) utilizado para la soldadura estableció la base de la unión de metales como tecnología industrial. Posteriormente, desde el siglo XX hasta hoy en día, se desarrollaron una tras otras nuevas técnicas de unión de metales, como la soldadura por gas inerte de tungsteno (TIG) y la soldadura por gas inerte con hilo de metal (MIG).

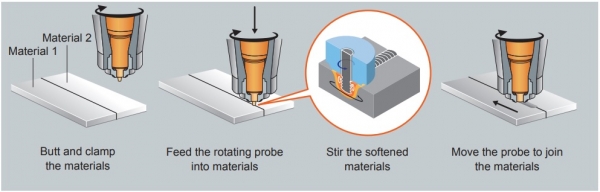

La soldadura por fricción (FSW), que se inventó en la década de 1990, es una técnica de unión clasificada como unión en fase sólida. La unión en fase sólida es un método de unión en el que los materiales se calientan en estado sólido para ablandarlos y se aplica presión para unirlos. En el proceso FSW, los materiales se ablandan por el calor de la fricción y se aplica presión para agitar y unir los materiales. Esta técnica permite la unión de alta calidad de materiales que son difíciles de unir mediante soldadura y tiene muchas ventajas, como bajos costes de equipo y un entorno de trabajo limpio.

Con estas ventajas, el FSW se está generalizando en varios ámbitos como una solución a los retos a los que se enfrenta la industria de fabricación actual.

Proceso FSW y sus ventajas

Para el proceso FSW, se utiliza una herramienta especial de forma cilíndrica. En la punta de la herramienta, una proyección llamada “sonda”, que sobresale del cuerpo denominado “hombro”, se hunde en la superficie del material durante la soldadura. La forma y el material de la sonda son diferentes dependiendo de los materiales a soldar y la profundidad de soldadura. En el proceso FSW, los materiales se fijan firmemente entre sí. Posteriormente, cuando la herramienta gira y se hunde en los materiales, crea calor de fricción entre la herramienta y los materiales, lo que lleva al ablandamiento de los materiales. La sonda se hunde en los materiales ablandados hasta que su hombro toca la superficie del material. Los materiales ablandados comienzan a fluir, la herramienta se mueve a lo largo de la línea de soldadura mientras se mantienen la rotación y la fuerza hacia abajo para agitar y unir los materiales. Dado que esta técnica de unión no eleva la temperatura lo suficiente como para fundir los materiales, permite reducir la distorsión y crear una fuerza de unión superior en comparación con las técnicas de unión convencionales. En general, el aluminio y el cobre puro se consideran materiales que provocan fácilmente una disminución de la resistencia tras la soldadura y generan defectos de soldadura. Por ejemplo, la soldadura por haz de electrones (EBW) de cobre puro tiende a ablandar la estructura metálica de la junta soldada en comparación con el material base y deteriora la resistencia a la tracción. Por otro lado, el cambio estructural del metal provocado por el FSW es relativamente pequeño y, en algunos casos, la unión soldada es más fuerte que el material base. Por lo tanto, el FSW no solo une materiales metálicos, sino que también mejora la calidad. También se espera que mejore la seguridad e higiene del taller de producción y reduzca el consumo de energía, porque el proceso FSW no genera gases o rayos peligrosos y consume menos electricidad en comparación con las técnicas de soldadura convencionales.

Aprovechando estas características, el FSW se adopta en la fabricación de una amplia gama de productos, que incluyen perfiles y paneles de carrocería utilizados en vagones, piezas de bastidores de automóviles, alas principales de aviones y pasos elevados para peatones.

El uso del FSW se está generalizando en el ámbito de los equipos de fabricación de semiconductores

El FSW se aplica no solo a productos industriales utilizados en nuestra vida diaria, sino también a la producción de piezas de máquinas industriales, como equipos de fabricación de semiconductores.

Los semiconductores se fabrican en un espacio cerrado al vacío porque incluso el oxígeno y el vapor de agua pueden afectar negativamente a su calidad. Por lo tanto, las piezas del equipo de fabricación de semiconductores deben ser muy herméticas al aire y al agua.

Un ejemplo es la deposición de películas, un proceso en la producción de materiales para circuitos semiconductores. Este proceso requiere que los materiales se enfríen, dado que se calientan con las reacciones químicas. Los materiales se enfrían con una placa de radiación térmica (placa de respaldo). La placa de respaldo también sirve como electrodo y, por lo tanto, está hecha principalmente de cobre puro, que tiene una alta conductividad térmica y eléctrica. El cuerpo principal (canal de flujo) hecho de cobre puro está cubierto con una cubierta metálica, que también está hecha de cobre puro. Se sueldan entre sí para producir una placa de respaldo con un canal de flujo altamente hermético al aire y al agua.

Convencionalmente, los materiales de cobre puro generalmente se unían con el EBW. Sin embargo, esta técnica requiere equipos a gran escala y un proceso de limpieza minucioso, lo que resulta en altos costes de fabricación. El proceso FSW ayuda no solo a reducir los costes de fabricación, sino también a mejorar el aspecto ambiental. El FSW consume menos energía y es un proceso ecológico. Por lo tanto, el EBW está siendo reemplazado por el FSW.

En respuesta a la reciente creciente demanda del FSW en semiconductores y otras industrias, Mazak -representada en España por Intermaher- desarrolló en 2014 una máquina multitarea híbrida que integra un centro de mecanizado con la función FSW, que ya se ha utilizado en las plantas de clientes para la producción de placas de respaldo y piezas del radiador. Mientras que el mecanizado del canal de flujo, la soldadura de la carcasa y el acabado se ejecutaban convencionalmente con diferentes unidades, la máquina multitarea híbrida puede completar los tres procesos en una sola máquina, para reducir el tiempo de producción.

Cambios en la demanda de mecanizado en la industria de automoción con electrificación

En la industria de automoción, el impulso de vehículos eléctricos (EV) y vehículos eléctricos híbridos (HEV) se acelera debido al endurecimiento de las regulaciones ambientales a escala mundial. Con la transición cada vez mayor hacia los vehículos eléctricos, más vehículos están equipados con sistemas de refrigeración por agua para inhibir el calor generado por componentes eléctricos como baterías e inversores. Si bien los materiales de sellado y los pernos se han utilizado principalmente para unir sistemas de refrigeración por agua, la prevención de fugas de agua durante un largo periodo siempre ha sido un reto. Como solución, ha comenzado a utilizarse el FSW en la producción de sistemas de refrigeración por agua, porque puede unir piezas metálicas de forma más segura. La mayoría de las carcasas de baterías que contienen sistemas de refrigeración por agua están fabricadas en fundiciones de aluminio.

Mazak ha desarrollado MegaStir, una herramienta dedicada al FSW que permite una unión estable y de alta velocidad de aleación de aluminio para ayudar a los clientes a alcanzar sus objetivos de producción. Los sensores incorporados de MegaStir controlan la presión de empuje de la herramienta y la temperatura durante el proceso de unión, para permitir una unión estable y continua.

Para poder ver el contenido completo tienes que estar suscrito. El contenido completo para suscriptores incluye informes y artículos en profundidad