La fabricación aditiva es el término empleado para designar a un grupo de procesos de fabricación relativamente nuevos y que consisten en el aporte de material controlado capa por capa con el objetivo de generar una geometría final determinada. Estas técnicas han evolucionado hasta obtener integridades estructurales comparables a piezas obtenidas por fundición y con acabados superficiales y tolerancias dimensionales similares a procesos cercanos a la forma final como el sinterizado o la fundición de precisión.

Dentro de los procesos de fabricación aditiva destacan sobre todo los orientados a las piezas de plástico y en concreto los procesos que emplean equipos de bajo coste como son las impresoras 3D.

La fabricación aditiva es el término empleado para designar a un grupo de procesos de fabricación relativamente nuevos y que consisten en el aporte de material controlado capa por capa con el objetivo de generar una geometría final determinada. Estas técnicas han evolucionado hasta obtener integridades estructurales comparables a piezas obtenidas por fundición y con acabados superficiales y tolerancias dimensionales similares a procesos cercanos a la forma final como el sinterizado o la fundición de precisión.

Dentro de los procesos de fabricación aditiva destacan sobre todo los orientados a las piezas de plástico y en concreto los procesos que emplean equipos de bajo coste como son las impresoras 3D. En concreto, estos equipos emplean un hilo de material plástico como material de partida, el cual es fundido en un cabezal que a su vez se desplaza en un plano, aportando una capa completa. Una vez que se ha completado una capa, se desplaza la pieza verticalmente para “imprimir” otra capa y mediante esa superposición de capas se genera una pieza completa. La principal característica de estos sistemas (basados la mayoría en un proceso denominado Fused Deposition Modelling o FDM) es que presentan costes muy bajos. Para dar una idea, los precios de las máquinas oscilan entre algo más de 300 euros para kits de montaje de impresoras 3D de pequeño tamaño, hasta algo más de 50.000 euros en sistemas industriales con mayor tamaño y posibilidad de depositar un rango muy amplio de materiales. También hay sistemas basados en otras tecnologías (sinterizado láser, PolyJet, estereolitografía…) para la realización de piezas de plástico, presentando en ocasiones mejores calidades pero costes mucho mayores que las ya mencionadas impresoras 3D. En cualquier caso, todos estos tipos de sistemas presentan la limitación de que el componente fabricado es de un material polimérico que, en muchas ocasiones, no cumple las especificaciones de resistencia mecánica o térmica demandadas y únicamente puede emplearse como prototipo o modelo.

Para la fabricación de piezas metálicas, el principal requisito del proceso es la necesidad de una fuente de energía de mucha mayor potencia para poder fundir el metal y de esta forma depositarlo. En función de las características de aporte deseadas, existen distintas alternativas en el mercado respecto a la fuente de calor a emplear. Cuando se requieren aportes muy selectivos con una zona mínima afectada térmicamente, se recurre a las tecnologías como el láser o el Electron Beam, donde se consiguen densidades de energía del orden de 107-109W/cm2. En los casos en los que se requieren tasas de aporte mayores (por encima del kilo de material depositado por hora), se recurre a fuentes de soldadura al arco como TIG o plasma, donde se consiguen densidades de energía varios órdenes de magnitud inferiores pero se calienta un área mayor, lo que permite el aporte de más material.

Para dar una idea del interés que está suscitando este conjunto de tecnologías, tanto en Estados Unidos como en Europa se han planteado grandes proyectos estratégicos para tratar de liderar esta tecnología. Como resultado de ello, puede observarse un incremento en la cantidad de libros, artículos y patentes que se han publicado durante los últimos años.

Independientemente de la tecnología empleada, la gran ventaja que presentan los procesos de fabricación aditiva se basa fundamentalmente en dos hechos: Inmediatez y ahorro. En primer lugar, se trata de procesos en los que se pasa de la idea conceptual a la pieza real en muy poco tiempo. Además, en el caso de piezas metálicas, el proceso es directo. De esta forma, se reducen los tiempos de fabricación de utillajes, subcontratación, etc. En segundo lugar, se reduce la cantidad de material a comprar y a mecanizar y, consiguientemente el ahorro de tiempos en las operaciones de mecanizado es muy elevado, lo que para piezas de alto valor añadido y difíciles de mecanizar se traduce en un ahorro económico considerable. A modo de ejemplo, en piezas aeronáuticas con flanges o stubs se consigue reducir el ratio buy-to-fly (cantidad de material de partida respecto de lo que de verdad vuela en el avión) desde valores de 20-30:1 (típicos del mecanizado convencional) a 5-1,5:1.

Siglas y nomenclaturas

Dada la presencia de diferentes patentes y desarrollos realizados en los últimos años, existen diferentes siglas y nomenclaturas para referirse a procesos muy similares. Generalmente podría decirse que cada grupo de investigación denomina al proceso de aporte de material de una manera distinta. Por ejemplo, refiriéndonos al proceso de aporte material con inyección de polvo, Sandia National Laboratories desarrolló el proceso LENS (Laser Engineered Net Shaping), el Fraunhofer ILT desarrolló el método conocido como LMD (Laser Material Depositon), mientras que otros usuarios denominan a esta técnica como Laser Cladding. En realidad se trata de variantes muy similares del mismo proceso. De la misma manera, en los métodos que utilizan una lámina de polvo predepositado nos encontramos en un escenario similar. Mientras que EOS denomina la tecnología como DMLS (Direct Metal Laser Sintering), Renishaw la denomina como Metal 3D printing, SLM Solutions emplea el acrónimo SLM (Selective Laser Melting), Concept Laser denomina la tecnología como Laser Cusing,… y así existen nombres como, DMD (Direct Metal Deposition), L-PBF (laser powder bed fusion), LDT (Laser Deposition Technology) o la LC (Laser Consolidation).

A pesar de la confusión que puede generar la existencia de nomenclatura tan diversa, el funcionamiento de la mayoría de los procesos es similar y el proceso de fabricación aditiva puede definirse según la ASTM como: “El proceso de unir material con el objetivo de crear piezas partiendo de geometrías/datas en 3D mediante el solapamiento de capas, oponiéndose a los métodos de fabricación tradicionales, donde se sustrae el material.”

Así, independientemente de esta “Sopa de Letras” y en vista de la importancia actual y de la previsión de crecimiento en un futuro próximo, el presente artículo se centrará en las tecnologías de aporte de material metálico y, de forma más concreta, en las técnicas que ya se están empleando en la actualidad en la industria y que presentan mayores expectativas de crecimiento.

Principales métodos de fabricación aditiva de piezas metálicas

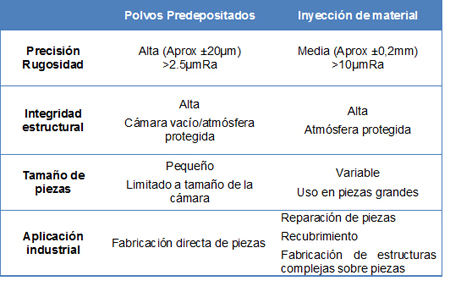

En general, existen dos grupos de técnicas principales para llevar a cabo la fabricación aditiva de piezas metálicas dependiendo del número de los pasos en los que se divide el proceso. El primer tipo es la fabricación directa con polvo pre-depositado (también conocidos como lecho de polvo o powder bed), en el que la consolidación de las capas de las piezas se realiza en dos fases. En la primera fase, el material de aporte en forma de polvo se deposita sobre la capa anterior, mientras que en la segunda fase, se aplica una fuente de alta energía tanto sobre el polvo predepositado como en la capa formada anteriormente, con lo que la capa se funde sobre la anterior consiguiendo así un material prácticamente 100% denso y alta definición geométrica. El segundo tipo de fabricación aditiva de piezas metálicas es el denominado aporte por inyección del material de aporte. En este tipo de procesos, la fuente energética utilizada genera un baño fundido en el material base donde se inyecta el material de aporte que al resolidificarse generará la capa de material correspondiente.

En términos generales, los procesos de polvo predepositado se aplican a la fabricación de piezas desde cero, mientras que los métodos de inyección de material aplican el proceso de fabricación aditiva sobre estructuras previas como piezas fabricadas por forja a las que se añaden detalles o sobre componentes de alto valor añadido que se desean recuperar.

Para poder ver el contenido completo tienes que estar suscrito. El contenido completo para suscriptores incluye informes y artículos en profundidad