Los avances en la tecnología de Internet como el Internet de las cosas, la computación en la nube, los macrodatos y la inteligencia artificial en los últimos años han traído avances significativos en la fabricación, entre los cuales la digitalización de la fabricación contribuye en gran medida a la productividad cada vez mayor. Una herramienta de corte impulsada por el gemelo digital puede proporcionar una solución moderna a estas necesidades cada vez mayores de digitalización en cada estado del ciclo de vida de la herramienta de corte para garantizar la posibilidad de mejora continua del proceso y la herramienta.

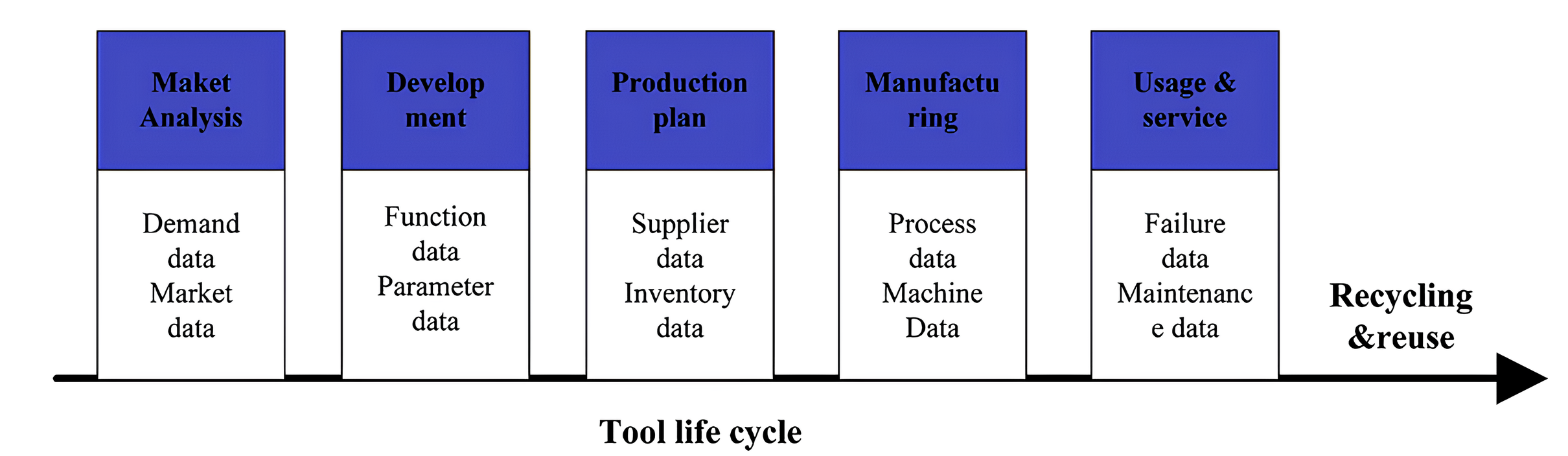

Como dispositivo fundamental utilizado para la ejecución en sistemas de fabricación inteligentes, la máquina-herramienta inteligente desempeña un papel importante en el sistema de producción general. La herramienta de corte es un accesorio fundamental de la máquina-herramienta inteligente y afecta directamente a la calidad superficial de la pieza de trabajo, así como al rendimiento de la herramienta de mecanizado, y puede provocar la rotura de la herramienta si no se le da mantenimiento, lo que precipita consecuencias graves como rayaduras y rechazos de las piezas de trabajo. En los sistemas de fabricación modernos, los fallos de las herramientas provocan hasta un 20% de tiempo de inactividad, lo que supone una tremenda pérdida de productividad y beneficios. En consecuencia, la gestión del ciclo de vida de las herramientas de corte es la forma más eficaz de cumplir los cuatro objetivos principales (mejor calidad, mayor eficiencia, menor consumo de energía y menos contaminación) de la fabricación avanzada moderna.

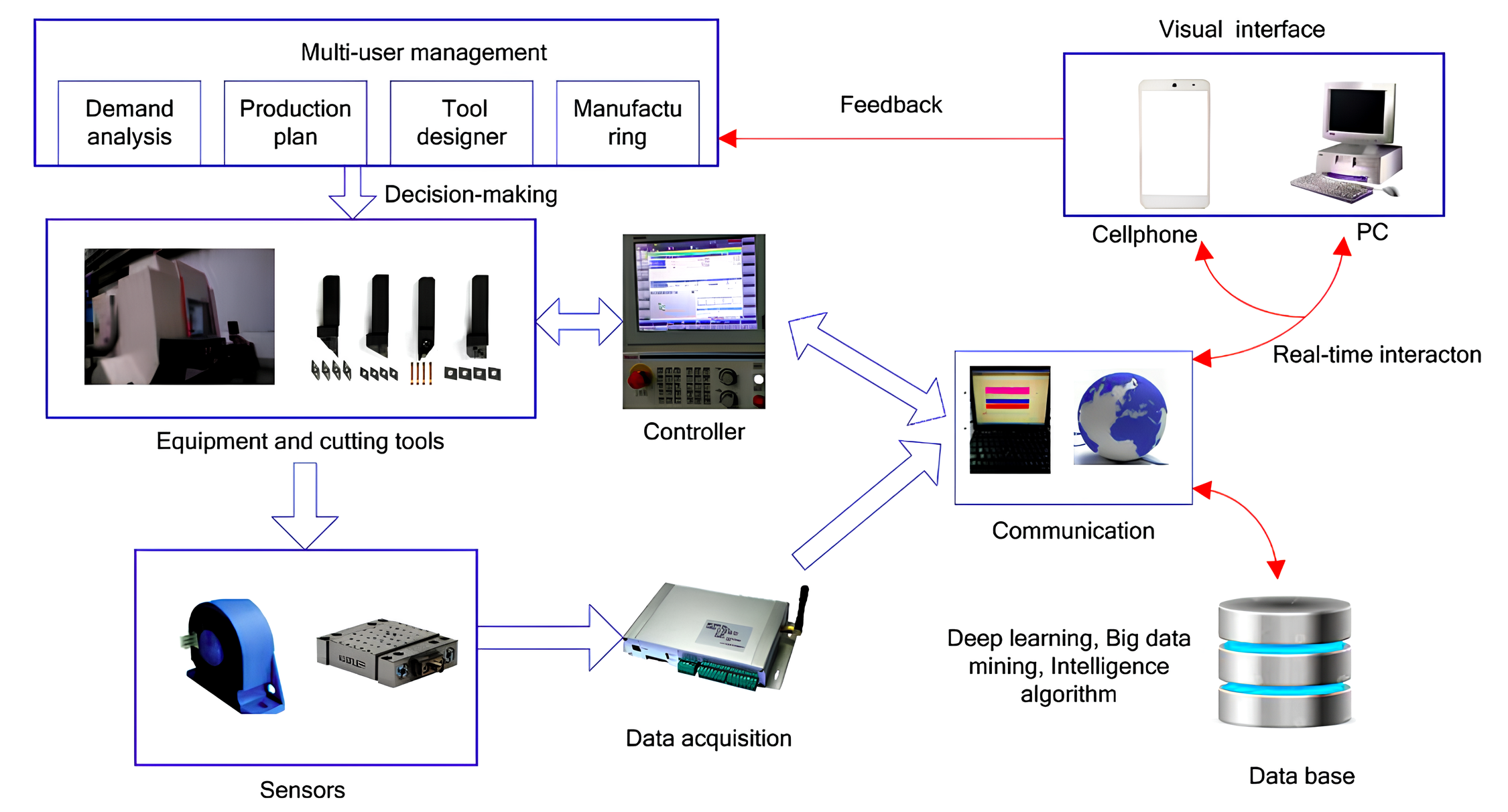

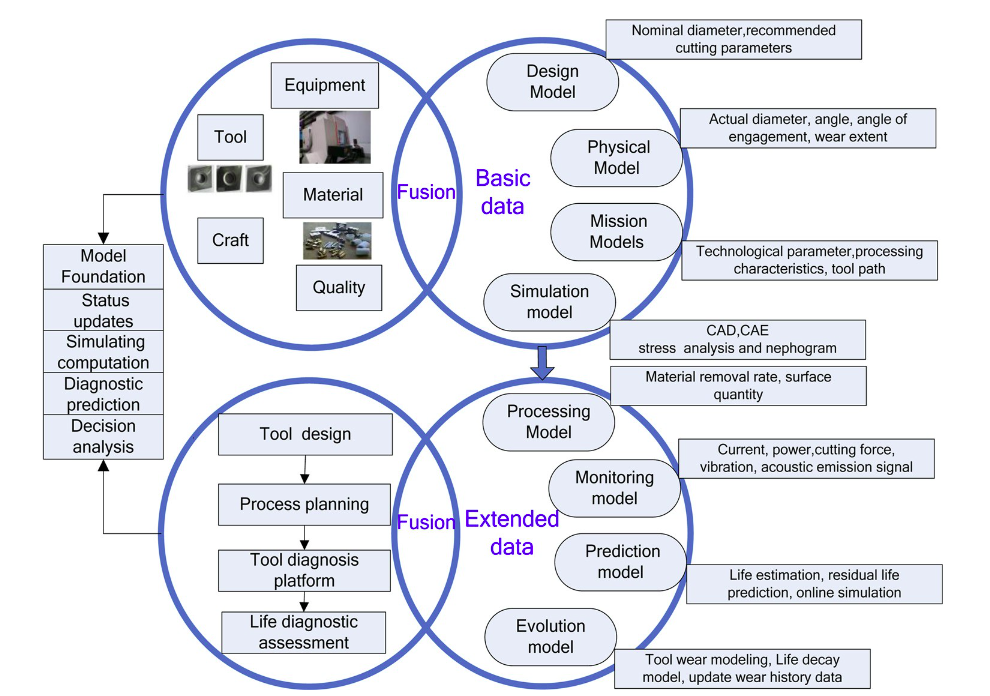

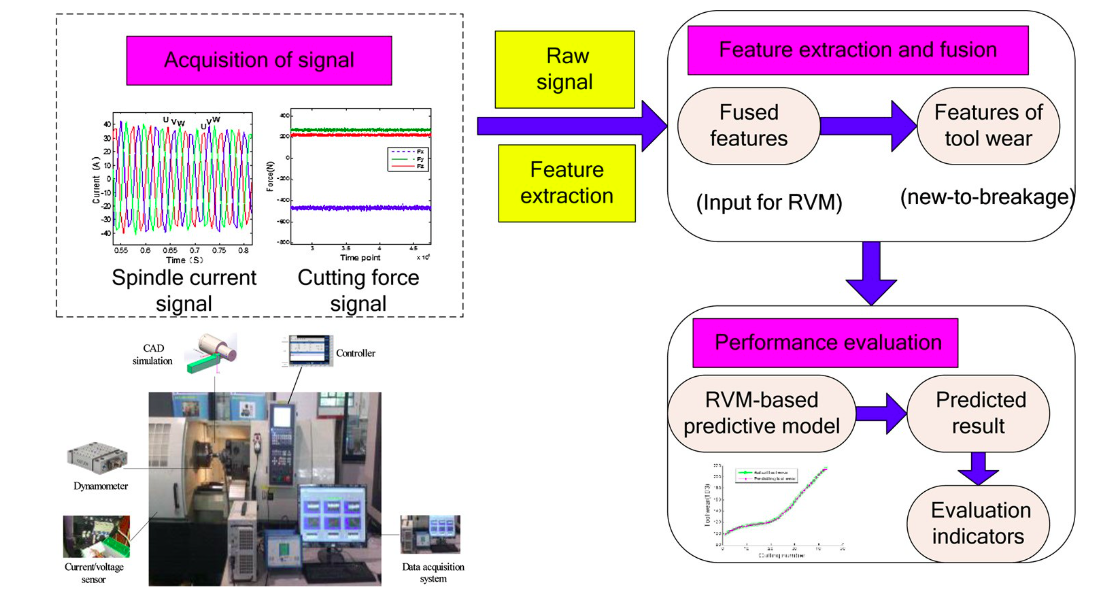

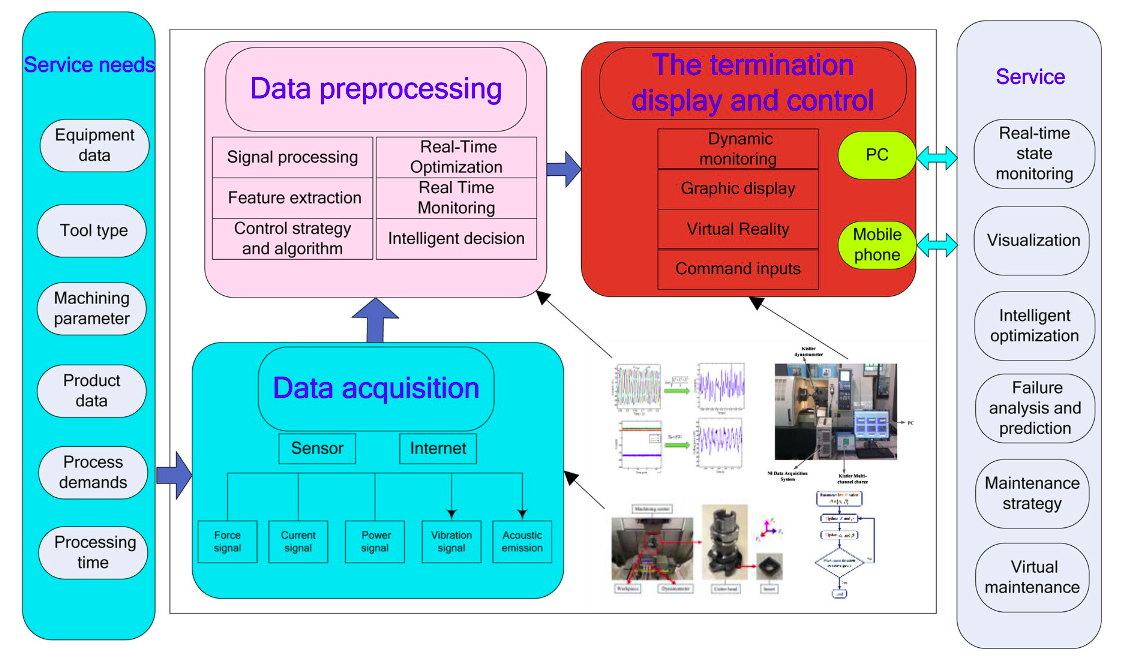

Tradicionalmente, la cuantificación del desgaste de la herramienta y la predicción de la vida útil restante se realizan mediante modelos basados en la física. Estos modelos establecen relaciones empíricas entre desgaste/vida útil de la herramienta y ciertos parámetros de corte (por ejemplo, velocidad de corte, temperatura de la superficie, etc.), pero no agotan la naturaleza física del desgaste de la herramienta. Un enfoque surge con el desarrollo de técnicas de detección que utilizan la información fusionada de mediciones indirectas (por ejemplo, fuerza, vibración y emisión acústica, etc.) generadas en el proceso de mecanizado para inferir el estado subyacente de la herramienta. Los primeros modelos basados en datos suelen adoptar algoritmos de inteligencia artificial (IA), como las redes neuronales. Posteriormente, las técnicas de IA empleadas en la actualidad en este campo han evolucionado hacia el aprendizaje automático y el deep learning para abordar las crecientes complejidades en el proceso de fabricación con el aumento del número de parámetros de proceso que requiere la monitorización. Aunque muchos métodos propuestos han mostrado una mejora significativa en el rendimiento en la predicción del estado de la herramienta, todavía tienen limitaciones cuando se aplican durante todo el ciclo de vida. En primer lugar, los esfuerzos de modelado y simulación se centran principalmente en las herramientas físicas, más que en el mundo digital, careciendo de una base confiable para la selección, el reemplazo y la decisión de descarte de las herramientas. En segundo lugar, es difícil representar con precisión la evolución del estado de desgaste de la herramienta a lo largo de su ciclo de vida, el deterioro durante su vida residual o la degradación de su capacidad de procesamiento. En tercer lugar, las líneas de producción modernas trabajan con flujos masivos de datos que, a menudo provienen de diversas fuentes o estados y no pueden recopilarse ni analizarse por completo. Por lo tanto, es difícil proporcionar servicios eficientes y precisos a los usuarios, y esto plantea más requisitos y desafíos para los fabricantes de herramientas. Estos problemas conducen a una disminución de la eficiencia, la inteligencia y la sostenibilidad en las fases de diseño, fabricación y servicio de herramientas de corte. La era de la fabricación impulsada por los grandes datos está siendo testigo de un sinfín de aplicaciones de tecnologías de la información de próxima generación, incluida la Internet de las cosas (IOT), la computación en la nube, las grandes empresas de análisis de datos, sistemas ciberfísicos (CPS) y gemelos digitales. La llegada del gemelo digital proporciona una solución eficaz para fusionar el mundo físico y el mundo virtual. Es una simulación integrada multifísica, multiestado y probabilística de un producto complejo y utiliza los mejores modelos físicos disponibles, actualizaciones de sensores, etc., para reflejar la vida de su gemelo correspondiente. El concepto de Digital Twin se propuso por primera vez para la formación de un centro de gestión del ciclo de vida del producto en 2002. Internet de las cosas permite que el modelo Digital Twin admita nuevos servicios inteligentes para conectarse e interactuar con el objeto físico. Estas capacidades permiten a los fabricantes realizar e impulsar nuevos modelos de negocio, como la simulación en tiempo real y la predicción de fallos. Los productos, talleres y otros conceptos del gemelo digital han atraído una gran atención y se han desarrollado algunos estudios sobre el gemelo digital, como la evaluación del error geométrico de la pieza de trabajo en el gemelo digital basándose en datos de posición en tiempo real para reducir el ciclo de diseño y fabricación. La evaluación de errores de formas geométricas en tiempo real se logró mediante esta tecnología. Por otro lado, se han realizado modelos de gemelo digital de máquina-herramienta inteligente con el objetivo de mejorar el análisis y la optimización de datos, como la dinámica de la máquina-herramienta, la estimación de errores de contorno y la compensación.

En términos de aplicaciones de gemelos digitales en herramientas de corte, la investigación es limitada. Tradicionalmente, los datos del ciclo de vida de las herramientas recuperados de los procesos de fabricación carecen de sincronización entre las entidades físicas y sus contrapartes virtuales. Los modelos de gemelos digitales proporcionan un medio eficaz para abordar este problema mediante el modelado, el seguimiento, la previsión, la optimización y la regulación. Además, brinda a los fabricantes de herramientas valiosas oportunidades para hacer frente a las próximas demandas o fallos por adelantado y para guiar de manera efectiva el diseño, la fabricación y el mantenimiento del producto.

Para poder ver el contenido completo tienes que estar suscrito. El contenido completo para suscriptores incluye informes y artículos en profundidad