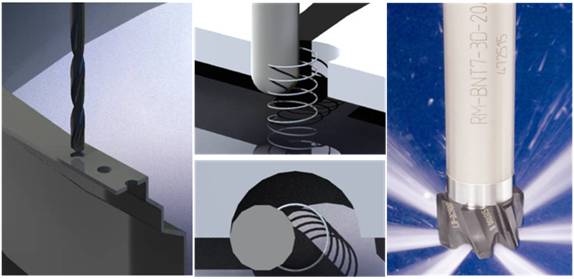

Hay que reconocer que entre los muchos factores que participan en el proceso de mecanizado la herramienta de corte es de los principales, sin ella no hay arranque de viruta, sin arranque no hay nueva forma creada, y sin nueva forma no hay valor añadido. Las fresas, plaquitas de tornear, brocas, machos, etc., son el primer frente de batalla, y en ellas se reflejan las nuevas ideas, nuevos materiales y recubrimientos. En cada feria surgen nuevas geometrías y calidades, y nuevas formas de uso, que hacen de este mundo uno de los más dinámicos en las empresas. No se puede saber de todos los tipos de útiles de corte, pero sí tener ideas e intuición de cómo se mecaniza. Este trabajo trata de avanzar en esta línea.

La importancia del filo de corte

Las herramientas de corte sufren simultáneamente grandes cargas y elevadas temperaturas, a menudo por encima de los 800ºC en los peores materiales. Además, las condiciones de fricción entre la herramienta y la viruta, y entre la herramienta y la superficie recién generada son muy severas. Con estos datos de partida, los principales aspectos a tener en cuenta para un correcto diseño y fabricación de las herramientas de corte son:

- Alta estabilidad física y química a alta temperatura. Es de particular importancia el mantenimiento de la dureza a altas temperaturas.

- Alta resistencia al desgaste, tanto de tipo abrasivo como adhesivo.

- Alta resistencia a la fractura frágil, poseyendo por tanto una elevada tenacidad. Esta propiedad suele ser contradictoria con la de poseer elevada dureza. Es común en varios campos de la ingeniería la paradoja de que un material de alta dureza no sea tenaz, y el tenaz sea en cambio poco resistente y blando. Por este motivo el mundo del arranque de viruta es un compromiso entre ambos, a veces desequilibrado hacia algunos de los extremos por cuestiones específicas del proceso concreto o material a mecanizar.

Los principales tipos de herramientas son los siguientes, ordenados de menor a mayor resistencia y dureza:

- Aceros rápidos (aceros con contenido en aleación elevado), denominados HSS (High Speed Steels). Dentro de este grupo destacan los nuevos tipos de calidad o pulvimetalúrgica, cada día más aplicados.

- El metal duro, que es un compuesto de granos de carburo de wolframio (CW) sinterizado con cobalto (en un 6-12%), también denominado carburo cementado, con posibilidad de estar dotados con un recubrimiento superficial. La escala habitual en metales duros es la ISO, abajo indicada, que los divide en seis grupos, M, P, K, N, S, H y en cada familia en una escala numérica. En EE.UU. se emplea otra escala, del tipo C-x. Ambas son poco claras, especialmente la C, porque las calidades del metal duro se refieren a lo materiales que pueden mecanizar. De hecho es una clasificación mejor orientada al material de pieza, y se está generalizando en este sentido.

- Materiales cerámicos, basados en alúmina (Al2O3) o nitruro de silicio (Si3N4). Dentro de este grupo, forman una familia importante las cerámicas reforzadas por una matriz amorfa de hilos de carburo de silicio (SiC), Al2O3+SiCw,que se denominan reforzadas con whiskers. Estos “pelos” o filamentos son el 20 a 40% del material y dan consistencia y tenacidad a las cerámicas, lo que es un hecho positivo para el fresado.

- Diamante policristalino (PCD) y nitruro de boro cúbico policristalino (PCBN), denominados materiales extraduros. Es un grupo en crecimiento en cuanto a aplicaciones, pero con el problema siempre presente de la baja tenacidad de estos materiales.El PCD se emplea sobre materiales no férreos, como aleaciones de aluminio, cobre, etc. Con aceros y fundiciones se produce un fenómeno complejo de grafitización del diamante, degenerando la herramienta en muy poco tiempo. Por el contrario eL PCBN se aplica sobre materiales férreos, especialmente en fundiciones.

La geometría de la herramienta

Respecto a la geometría de la herramienta, hay que recordar que la denominación y descripción de la geometría de las herramientas es un tema importante, explicado en numerosos libros y en la norma UNE16-149-82 Geometría de la parte activa de las herramientas de corte, que equivale a la ISO 3002/1-1982. Pero en el día a hay tener en mente siempre tres ángulos, mostrados en la figura adjunta, que influyen directamente el modo de arrancar viruta.

El ángulo de desprendimiento representado en la figura es positivo, lo más habitual, pero puede ser negativo inclinándose el filo hacia delante. Este hecho sucede cuando se desea diseñar herramientas muy resistentes, es decir con un elevado ángulo de filo, aunque este diseño provoca un corte muy agresivo. En la figura también se representa el radio de filo de las herramientas, que aunque de muy pequeño valor es inevitable en la punta del filo; este radio no es el radio de punta de la herramienta, que consiste en el radio de la unión del filo primario y secundario En otras ocasiones éste se achaflana para hacerlo más resistente ante las cargas mecánicas, como suele ocurrir con las plaquitas de PCBN.

El acero… ¿hay vida en seco?

Entre las líneas estratégicas establecidas por la European Factoriesof the Future Research Association (EFFRA), que definirán la evolución de la tecnología industrial en el ámbito de la fabricación para la próxima década, se encuentran la “Fabricación sostenible” y la “Fabricación de alto rendimiento”. Para alcanzar ambos objetivos en el mundo del mecanizado, las herramientas de corte juegan un papel esencial.

Dentro de la línea de fabricación sostenible, la producción limpia o producción ecológica es un objetivo estratégico, cuya implantación asegura beneficios a las empresas. El impacto ambiental asociado a la actividad del mecanizado está relacionado con el uso de fluidos de corte, por ello es necesario desarrollar tecnologías que permitan abordar de manera eficiente el mecanizado en seco y el mecanizado utilizando mínima cantidad de lubricante (tecnología MQL). Estas técnicas basadas en la eliminación completa del fluido de corte durante el proceso de mecanizado (en el caso de mecanizado en seco) o de aplicar el fluido de corte en la cantidad mínima necesaria para garantizar las condiciones de operación, lleva a la obtención de beneficios tanto en el ámbito económico como el operativo. Por ejemplo, se puede reducir el consumo de fluido de corte hasta un 95% o su eliminación total.

Para poder ver el contenido completo tienes que estar suscrito. El contenido completo para suscriptores incluye informes y artículos en profundidad