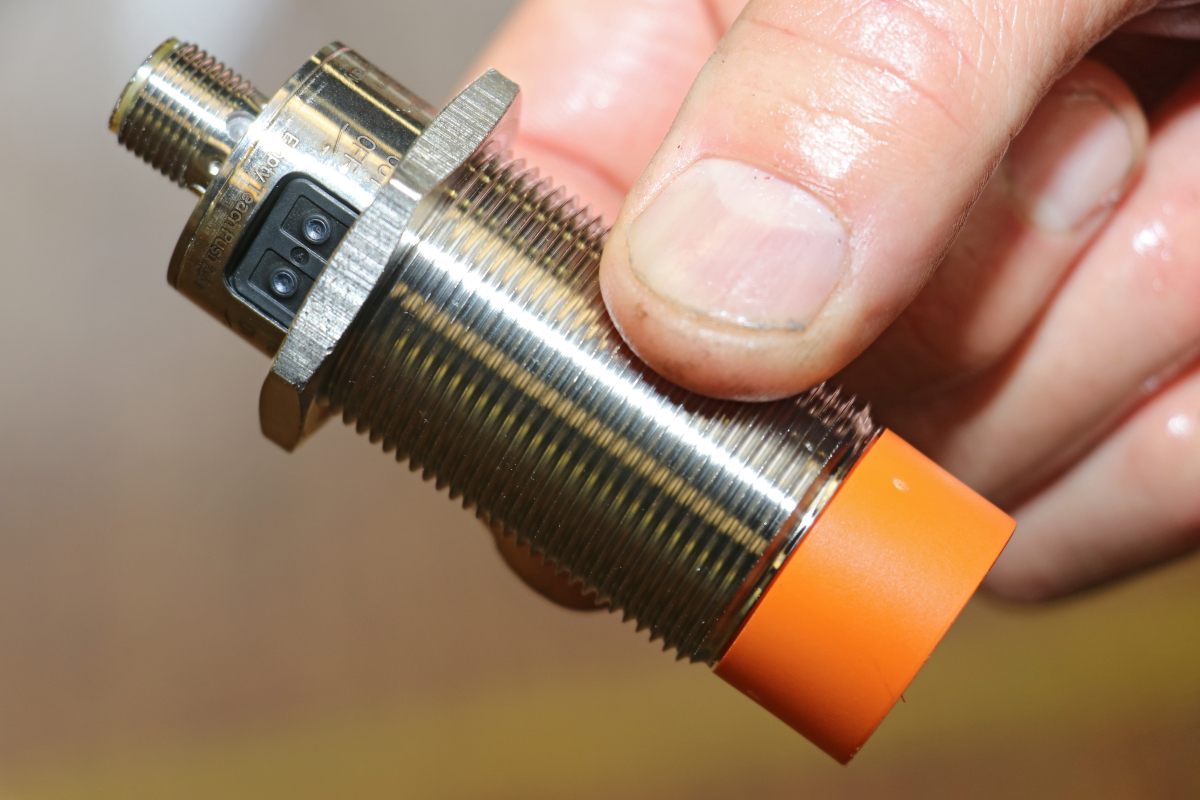

Para el complicado torneado de materiales VA, el uso de herramientas con suministro interno de refrigerante (SIR) y un sistema de alta presión de lubricante refrigerante supone una ventaja decisiva. Por este motivo, la planta de producción de carcasas de sensores de ifm en Tettnang (Alemania) ha reequipado sus tornos automáticos de cabezal corto y largo con equipos de alta presión de KNOLL, empresa representada en España por Filter 2000. El resultado: mayor seguridad de los procesos, menos tiempos de inactividad de la máquina, mejor control de la viruta, tiempos de mecanizado más cortos y vida útil prolongada de la herramienta.

Los avances en la producción dependen esencialmente de la tecnología de automatización y digitalización. Uno de los principales proveedores en este campo es el grupo de empresas ifm, líder mundial en el desarrollo y la fabricación de sensores, controles y sistemas. En sus instalaciones de Tettnang, se llevan a cabo, entre otras cosas, las operaciones de desarrollo y producción. “Estos departamentos tan importantes trabajan en estrecha colaboración, lo que redunda en la mejora de los productos, el lanzamiento de nuevos productos y la rentabilidad económica”, explica el responsable técnico de ifm, Frank Watzlawik.

La producción es uno de los aspectos que se mejoran de manera constante. Es el caso del montaje, que ya está automatizado en gran medida, pero también del mecanizado; por ejemplo, en la conocida como producción de manguitos. “Hasta hace 20 años, las carcasas de los sensores inductivos se fabricaban externamente”, recuerda Matthias Finsterle, responsable de este mecanizado desde los comienzos: “Por aquel entonces, eran de material sólido. Entonces, los responsables decidieron trasladar esta prefabricación a la empresa. Un nuevo avance permitió fabricar las carcasas a partir de tubos de VA calibrados. De este modo, el diámetro interior no requería más mecanizado; solo había que hacer roscas en el exterior”.

Seis millones de carcasas de sensores al año

Lo que en su momento comenzó con un primer torno de cabezal largo es ahora una parte independiente de la prefabricación central, que pertenece a ifm electronic GmbH. Cada día se fabrican unas 25.000 carcasas de sensores en 12 tornos de cabezal corto y largo, todos ellos de acero inoxidable 1.4404 (coloquialmente conocido como “V4A”), en 220 variantes. Matthias Finsterle explica que ifm las utiliza para equipar todas las series de sensores de M8 a M30; es decir, sensores capacitivos e inductivos, así como productos de sensores de presión, caudal y calor. Los manguitos se suministran a todas las plantas de producción de ifm en todo el mundo.

En 2021, Matthias Finsterle cedió la dirección del grupo a su compañero Jakob Sauter, quien desde entonces es el principal responsable de la planificación de la capacidad y la organización de los 15 empleados que forman la plantilla de producción y control de calidad. De este modo, Matthias Finsterle, como responsable de tecnología, puede concentrarse plenamente en la optimización de la productividad y la calidad de las máquinas. Su primer objetivo es mejorar la seguridad de los procesos y reducir los tiempos de inactividad de las máquinas.

Adiós a los atascos de virutas, las roturas de herramientas y los tiempos de inactividad de la máquina

“Como únicamente mecanizamos acero inoxidable de viruta larga, antes se acumulaban grandes cantidades de virutas, especialmente en nuestros tornos de cabezal largo Maier y en el Sprint 20 de DMG MORI, utilizado como torno de cabezal corto, lo que provocaba roturas de herramientas y tiempos de inactividad de la máquina”, explica Matthias Finsterle: “Esto se debe a que sus portaherramientas lineales apenas disponen de espacio entre las herramientas y a que el suministro de lubricante refrigerante a través de bombas de volumen estándar no elimina las virutas”.

La solución al problema: Matthias Finsterle estaba seguro de que el problema debía resolverse con herramientas que contaran con un suministro interno de refrigerante (SIR) y la correspondiente bomba de alta presión. Después de todo, ya existían precedentes de suministro a alta presión en otras máquinas. Así que el responsable de tecnología se propuso encontrar un sistema de alta presión que pudiera adaptarse a las máquinas de torneado de cabezal largo y corto existentes.

Para poder ver el contenido completo tienes que estar suscrito. El contenido completo para suscriptores incluye informes y artículos en profundidad