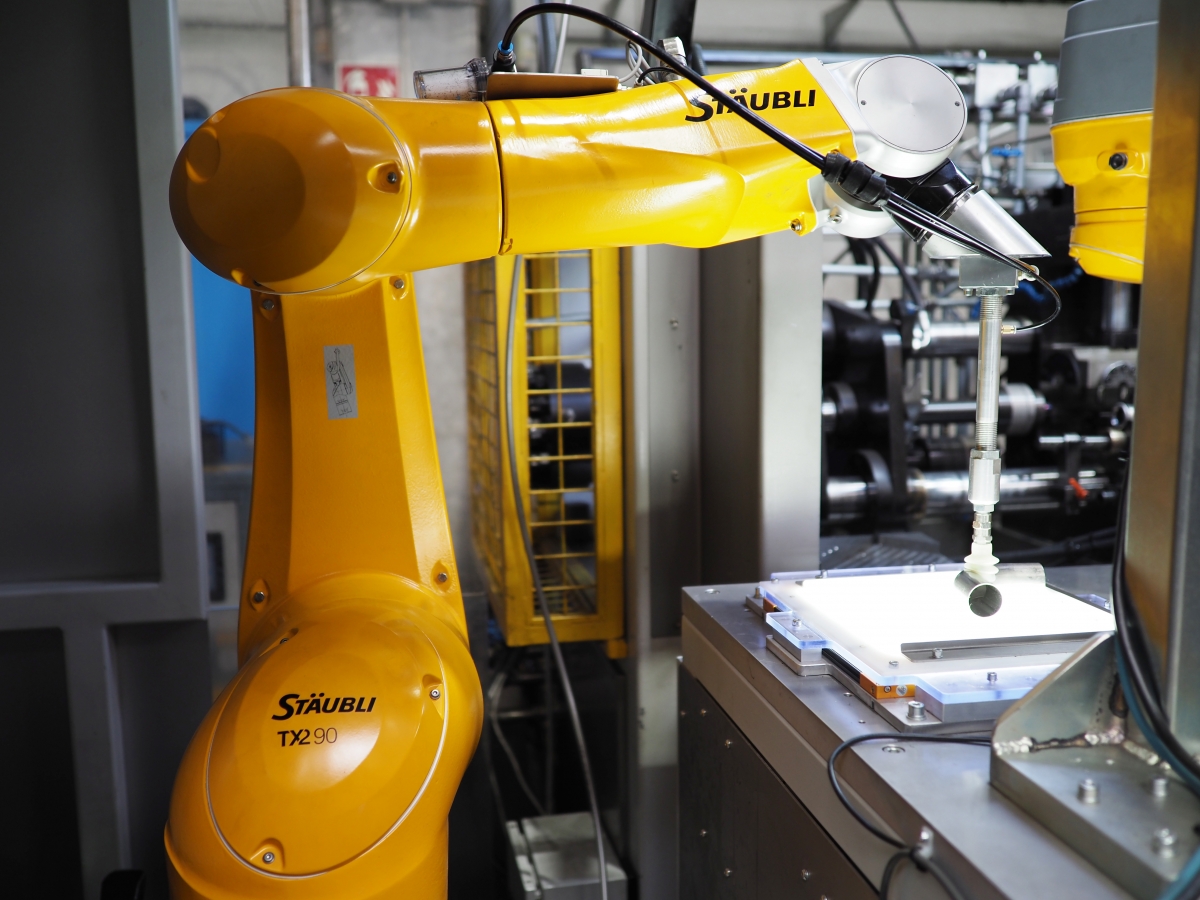

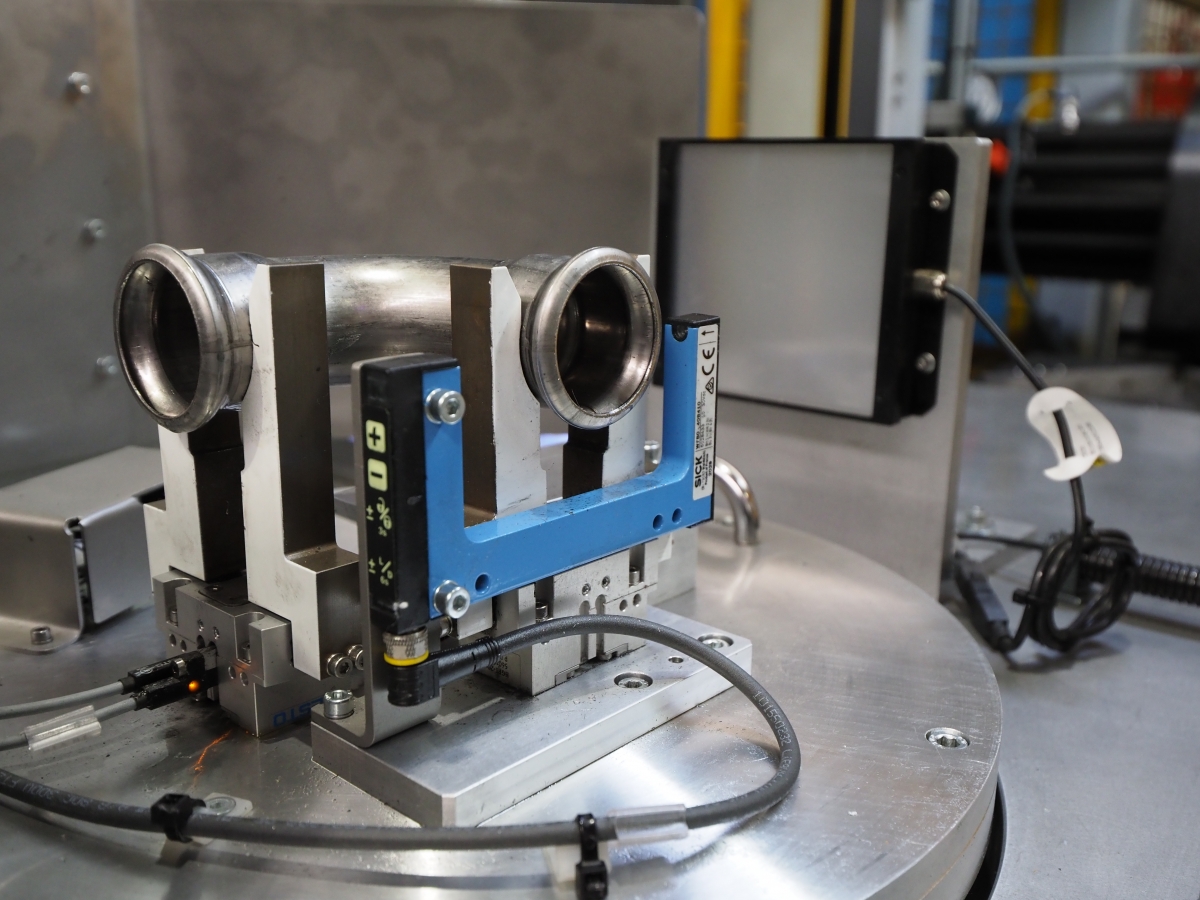

Isotubi fabrica tubería soldada y accesorios de acero inoxidable desde hace más de 45 años. Como parte de su estrategia, han empezado a automatizar el proceso de embutición de los tubos curvados, mediante la puesta en marcha de una célula robotizada que integra tres elementos: un proceso de binpicking por láser, la máquina de embutición y el proceso de control de calidad mediante medición por foto. Todos estos elementos se han integrado en su maquinaria existente, mediante la instalación de dos robots Stäubli.

Isotubi, empresa familiar afincada en Barcelona y miembro del Grupo Lapuente, lleva más de 45 años dedicada a la fabricación de productos en acero inoxidable para diversas aplicaciones en una amplia gama de sectores.

Los productos, fabricados en las plantas que la compañía tiene en Sabadell y Castellbisbal, cumplen con las normas internacionales de calidad más exigentes e incorporan las últimas tecnologías del mercado para ofrecer a sus clientes de todo el mundo, un producto personalizado, innovador, eficiente y competitivo.

Diversificación, modernización tecnológica e innovación

“Isotubi, actualmente con una plantilla de 114 personas, se ha propuesto lograr niveles más elevados de productividad económica mediante la diversificación, la modernización tecnológica y la innovación, sin dejar de proteger los derechos laborales y promover un entorno de trabajo seguro. La empresa exporta más del 70% de su producción – indica Juliana Dorn, Área Manager para Alemania, Austria y Suiza de la empresa.

Isotubi tiene implantado un Sistema de Gestión de Calidad (Certificado ISO 9001:2015 emitido por TÜV Rheinland) en el que se establecen todos los procesos de control de calidad necesarios para asegurar que el producto final cumple las expectativas de nuestros clientes. “La empresa, además, pasa continuamente auditorías de producto de diversas entidades certificadoras en función del uso que se dé a nuestros productos o del país en el que se encuentren nuestros clientes. Estas entidades obligan también a superar unos test anuales por lo que podemos afirmar que nuestros tubos y accesorios cumplen con los estándares de calidad necesarios.

En el campo del impacto medioambiental, Isotubi cumple con la normativa medioambiental actual marcada por las distintas administraciones. “Aun así, queremos dar un paso más y hemos empezado a trabajar para implementar un Sistema de Gestión Ambiental de acuerdo a la norma UNE-EN ISO 14001, ya que hay un firme compromiso en ser una empresa socialmente responsable”.

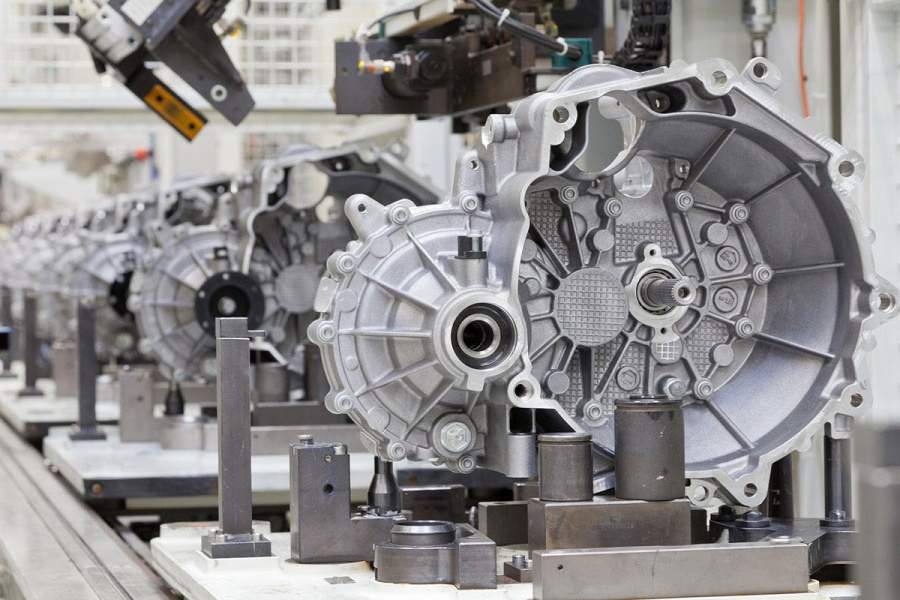

Dentro de su gama de productos se encuentra el sistema Numepress, compuesto por tubería y accesorios para prensar en acero inoxidable, de 15 a 168,3mm, que permite realizar, de manera rápida y sencilla, instalaciones sin roscas ni soldaduras.

Gracias al sistema de prensado Numepress, los tubos quedan unidos por la deformación mecánica que realiza la máquina de compresión. La resistencia de la unión se obtiene por el conformado que sufren el accesorio y el tubo, produciéndose una unión irreversible y duradera. Se trata, por tanto, de un sistema mucho más seguro, económico, resistente y eficaz.

El producto se usa para diversas aplicaciones en una amplia gama de sectores: agua potable, aire comprimido, calefacción, climatización, sistemas contraincendios, energía solar, industria, naval y minería.

Para continuar con esta historia de éxitos Juliana Dorn indica que “estamos llevando a cabo una estrategia de crecimiento orgánico a través de la creación de nuevas plantas, nuevas oficinas y, por supuesto, nuevo empleo, controlando perfectamente la expansión y asegurándonos de que toda la entidad cumple los objetivos marcados”.

Procesos organizados y equipos multidisciplinares

La planta productiva de Isotubi está organizada para seguir la línea principal de fabricación de donde se generan los diagramas de flujo establecidos, obteniendo así el layout de la misma. De esta forma, se lleva a cabo la tarea de recepción de la materia prima (tubo) que es almacenada para su posterior corte y curvado. Una vez que se llevan a cabo las tareas de semielaborados, pasan al proceso de mecanizado y formado y, finalmente, en algunos casos a soldadura, consiguiendo así que el producto final sea de aplicación en cada caso. Durante todo este proceso existen subtareas intermedias para tratar la viruta y se realiza un control de limpieza exhaustivo.

“Detrás de todo este proceso está el respaldo de toda la plantilla, organizada en jerarquía desde el CCO donde se lanza y prepara planificación, objetivos… junto con los equipos de producción, calidad, procesos, oficina técnica, I+D+i, mantenimiento, con un gran refuerzo de trabajo en equipo y de manera multidisciplinar”, indica Alberto Fernández. jefe de procesos de Isotubi.

La programación de producción se realiza en el departamento de producción que conoce la capacidad de las máquinas para realizar cada pieza. “Es ésta una labor complicada debido a la gran variedad de figuras y diámetros diferentes que tenemos en catálogo. También disponemos de un programa informático como herramienta de trabajo”.

Automatización de procesos: una actividad fundamental

La automatización en Isotubi se desarrolla principalmente en base a maquinaria y a robots. “Por un lado, hemos automatizado el proceso de curvado y posterior corte del tubo, mediante la adquisición de una máquina totalmente innovadora en el sector, que curva y corta en el mismo proceso. La carga del tubo también se realiza de forma automática. Para el desarrollo de la máquina nuestro equipo técnico ha colaborado con los fabricantes italianos de la máquina.

También hemos empezado a automatizar el proceso de embutición de los tubos curvados, mediante la puesta en marcha de una célula robotizada que integra tres elementos: un proceso de binpicking por láser, la máquina de embutición y el proceso de control de calidad mediante medición por foto. Todos estos elementos se han integrado en nuestra maquinaria existente, mediante la instalación de dos robots Stäubli. Todo el diseño del proyecto se ha realizado con la empresa de ingeniería Mitec, que ha colaborado con nuestros responsables técnicos y de proceso para su desarrollo y puesta en marcha”.

Este proyecto estuvo motivado porque a lo largo de la producción y fabricación en Isotubi, acompañados del desarrollo de negocio y de mercado en los últimos años junto con la llegada de la Industria 4.0, el funcionamiento de la planta ha debido atender las necesidades para adaptarse al cambio y a la demanda y asumir una mayor producción. “En esta línea es donde aparece principalmente la instalación de sistemas automatizados, optimizando así procesos y la consecución de unos objetivos más definidos, claros y rigurosos, obteniendo unos mayores beneficios no solo en cuanto a producción y costes, ya que conlleva mayor comunicación interdepartamental, mejor planificación, reducción en tiempos de plazo de entrega y, al fin y al cabo, aumento de la satisfacción de los clientes.

Actualmente en paralelo estamos también en proceso de automatizar con un sistema similar una segunda máquina de embutición de tubo curvado”.

En los almacenes de momento Isotubi no ha realizado ningún proceso de automatización, pero ya se está trabajando en una máquina automática para realizar de manera lineal y continua todo el proceso de acabado de los accesorios (colocación de juntas, marcado y embalado). “También estamos estudiando un proyecto para ubicaciones con geolocalización para el almacén”.

Para poder ver el contenido completo tienes que estar suscrito. El contenido completo para suscriptores incluye informes y artículos en profundidad