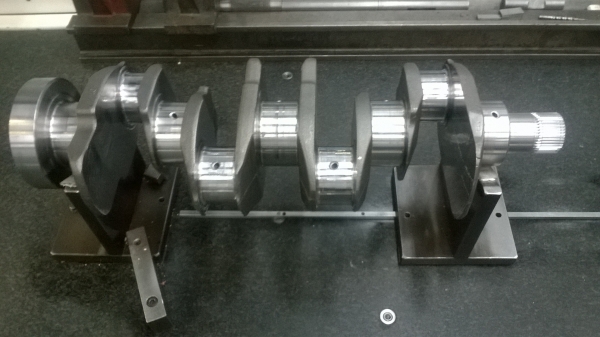

Cigüeñales Sanz fue fundada el 22 de octubre de 1947 en un pequeño taller del centro de la capital aragonesa por Vicente Irache Torres cuando aún no había cumplido la mayoría de edad. En sus comienzos, la actividad principal de la empresa era la reparación de pequeños cigüeñales de motocicletas y fue en este sector donde empezaron, a principios de la década de los 50, las primeras experiencias exportadoras. A principios de los 90, la mayoría de las referencias que se podían encontrar en el catálogo correspondían a cigüeñales de camiones, tractores, maquinaria de obras públicas y para motores de aplicaciones industriales, tendencia que continúa hasta nuestros días. Todo ello gracias a su continua inversión en nuevas tecnologías que le han hecho ocupar los primeros puestos de este sector a nivel mundial. Una de sus últimas innovaciones viene de la mano de Vargus con cuyas herramientas estándar han conseguido realizar una operación de estriado en sus centros de mecanizado estándar.

Cigüeñales se creó hace 69 años por lo que el próximo año cumplirá 70 años, cifra muy destacable para una empresa industrial española. Es una empresa familiar de capital 100% aragonés por la que han pasado ya dos generaciones y la tercera se prepara para incorporarse en el corto plazo, en unos cinco años.

“Esta empresa se fundó en 1947 y empezó como un taller de reparación de motocicletas, indica Luis Miguel Garulo, director de ingeniería. Entre la demanda y el afán emprendedor del aquel entonces director general de la empresa, Vicente Irache Torres, fue creciendo y se pasó de un pequeño taller a una pequeña fábrica en Cogullada. La empresa siguió creciendo y comenzó a suministrar sus productos a Seat. Con los cigüeñales más grandes, que exigían unas propiedades mecánicas mejores así como unos medios de fabricación más especializados, se abre un nuevo mercado y a lo largo de los 10 años siguientes, Sanz va abandonando la fabricación de pequeños cigüeñales de automóviles. En 1988 la empresa se trasladó al Polígono de Malpica a una nave de aproximadamente 7.500 m2. Siguiendo la evolución económica, la empresa empezó a crecer. A mediados de los años 70 realizábamos muchos trabajos para Nissan Motor Ibérica que cerró a finales de esa década y afectó mucho a la empresa. En ese momento entró en la empresa la segunda generación de la familia y le dio un enfoque más exportador y de diversidad de riesgos. Desde principios de los 80 la empresa ya tomó un carácter meramente exportador hasta el día de hoy en el que exportamos más del 92% de nuestra producción a nivel mundial. En Aragón somos de las tres primeras empresas que empezaron con el tema de exportación”.

En la actualidad la plantilla Cigüeñales Sanz cuenta con 49 personas, incluyendo directos e indirectos 90 personas. De ellos 44 personas trabajan en producción, donde incluyen mecanizado, logística, de calidad, ingeniería…

Rapidez y flexibilidad en producción

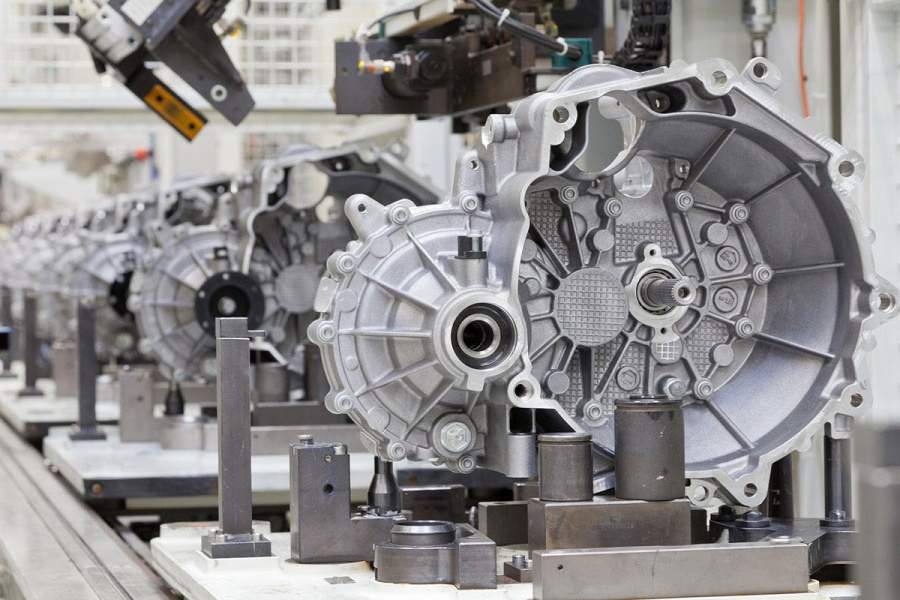

En Sanz tienen dos líneas de trabajo: una es la de after market con modelos adaptables a un motor que ya está en el mercado, por lo que no tienen que pasar ninguna validación del fabricante (son modelos adaptados a un diseño de Iveco; Mercedes, Carterpilar…), y la otra está enfocada hacia el primer equipo, principalmente a su servicio, lo que sería el OIS, que consume un 8% de los recursos productivos y de facturación.

“A nivel productivo no estamos enfocados a lo que serían líneas de montajes, nuestras líneas de producción se centran en ser rápidos en cambios de modelos y en producciones cortas o semi-cortas. Con la diversidad de catálogo que tenemos, no tenemos tiempo en un año para circular todos los modelos, por lo que trabajamos contra stock. Sabemos que vendemos al año 50 unidades de un modelo pero producimos 200 y almacenamos para tres años. Es la única manera de ser algo productivos con esas cantidades”.

El salto tecnológico

Cigüeñales Sanz ha sido una empresa que siempre ha creído en la inversión, aunque existe una diferencia generacional entre la persona que la fundó y la dirección que introduce la segunda generación. “El fundador tuvo mentalidad de aquellos años en lo que lo importante era el ahorro y solo cuando se tenía suficiente para pagar se realizaba la inversión. La segunda generación tiene una visión más actual en la que evidentemente hay que asumir ciertos riesgos e invertir solicitado créditos para estar en el mercado, porque ahora el mercado se mueve con una fluidez con la que no lo hacía antes. Esta inversión en tecnología ha permitido que en 2016 la empresa siga en el mercado y sea una empresa puntera en el sector, competitiva”.

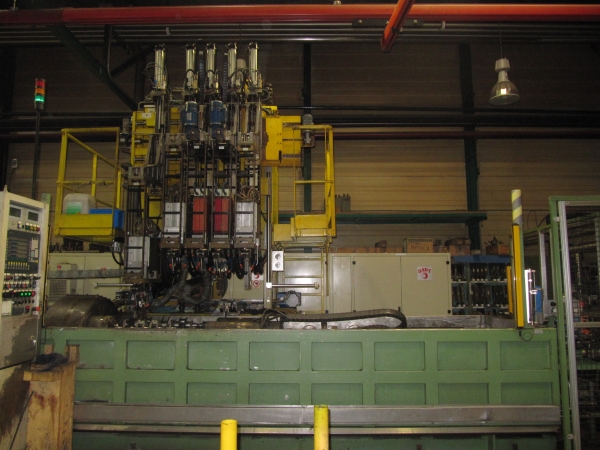

A nivel de fabricación de cigüeñales, Sanz como planta, a nivel tecnológico en estos momentos se situaría entre las cinco primeras del mundo, a la última en tecnología. “Realmente el salto evolutivo, a parte del plan de inversión, se realiza hace unos doce años de la mano de los fabricantes de máquinas, ya que hasta entonces la tecnología de rectificado era la siempre la misma. Las máquinas que utilizamos para fabricar cigüeñales son un tanto especiales, es un sector muy pequeño y tenemos que salir fuera a buscar proveedores, hay dos o tres en Alemania, uno en Japón, otro en Italia… Cuando se chequea una inversión se realiza a nivel de todos los fabricantes mundiales, pero en este punto lo importante es tener una visión de las inversiones con tiempo porque desde que decides que quieres invertir en una línea hasta que consigues que la inversión esté en planta pasa un tiempo importante, entre 22 y 28 meses hasta que la máquina llega a las instalaciones. Y para que esa máquina sea productiva pasa aún más tiempo. Porque nuestra flexibilidad en fabricación nos exige la fabricación de utillajes para la máquina de una manera mucho más completa que la de un primer equipo. Estamos obligados a hacerlo, es nuestra línea de negocio y llevamos toda la vida haciéndolo pero eso supone seguir con la inversión en dinero y en tiempo. Además, las máquinas tienen una doble aceptación: se aceptan en la fábrica de origen y luego en nuestra propia planta verificando unos parámetros de calidad debidamente pactados y firmados con el fabricante”.

Con la tecnología también se ha podido avanzar en otro frente importante como es el control del costo. “Ahora disponemos también de mejores herramientas para poder calcular todo tipo de costos. Para nosotros es importante porque una de las desventajas de tener una producción tan flexible es la dificultad de valorar con tanto cambio lo que duran las cosas, lo que rentabilizan las herramientas. Es fácil valorar cómo se amortiza una máquina porque está haciendo siempre determinadas operaciones pero es complejo valorar las herramientas. Ahora tenemos mejores mecanismos que antes, contamos con sistemas informáticos que nos ayudan a tener un control del proceso bastante real. Tenemos también un sistema de control de herramientas que hemos implantado hace poco tiempo con el que podemos repercutir los costos de las herramientas directamente sobre los artículos y sobre las operaciones, máquinas y personas. Además se trata de un sistema para todas las marcas. Ahora estamos valorando lo que nos puede costar cada operación en máquina: un cigüeñal tiene por ejemplo diez o veinte operaciones diferentes y podemos valorar cuál es el coste en herramienta para cualquiera de ellas. Podemos valorarlo con mayor certeza de la que teníamos antes y repercutir los costes correctamente y no imputarlos a gastos generales. Por poner un ejemplo, nosotros somos mecanizadores de cigüeñales, no somos productores de materia prima. Si el departamento de compras decide cambiar una materia prima a un proveedor por unas razones x ahora durante el proceso de mecanizado podemos valorar si los son rentables rentable. De esta manera ya no se trata de quien tiene razón, se puede valorar con datos objetivos si se obtiene una mejora o no se obtiene: ¿vale la pena lo que hemos abaratado la materia prima en base a lo que hemos aumentado el costo de las herramientas o viceversa?”.

Para poder ver el contenido completo tienes que estar suscrito. El contenido completo para suscriptores incluye informes y artículos en profundidad