La fabricación con cero defectos siempre ha sido un tema clave, y también en el sector aeroespacial debido a los altos requisitos de seguridad de las piezas. Actualmente, esto se logra a través de un control de calidad al final de la línea de fabricación utilizando la inspección con rayos X, los ultrasonidos o la inspección visual. El 25% de los costos de fabricación de los componentes aeroespaciales de gama alta se relacionan con la calidad de fin de línea y la gestión de los defectos. El proyecto ZAERO, en el que participa IK4-IDEKO y ya se está trabajando, tiene como objetivo dar respuesta a estos retos por medio del desarrollo de métodos de control de calidad en la línea de fabricación para la producción de piezas de fibra de carbono (CFRP) y desarrollar, así mismo, sistemas de apoyo a la toma de decisiones.

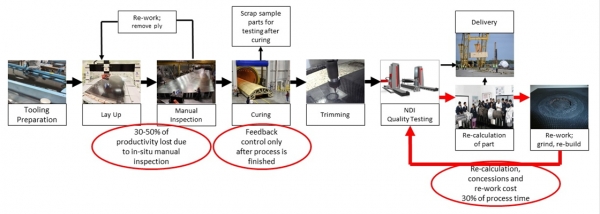

En la industria aeroespacial se deben cumplir estándares de calidad muy altos. Para la fabricación de piezas de fibra de carbono esto se resuelve actualmente a través de una inspección de fin de línea extendida en combinación con procesos de re-trabajo para corregir piezas defectuosas.

Además, la inspección visual in situ se utiliza para el control de calidad, causa enormes pérdidas de productividad (30% -50%) durante el lay-up y se ha convertido en un verdadero cuello de botella en la fabricación de piezas de fibra de carbono.

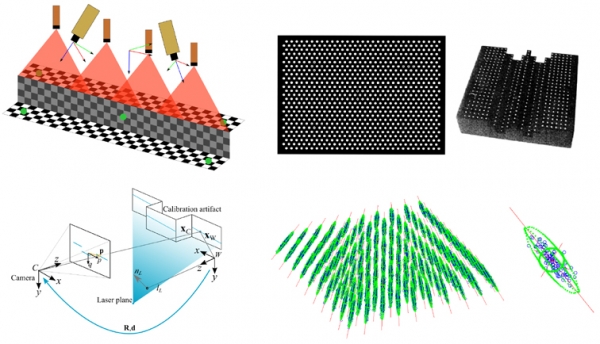

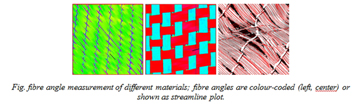

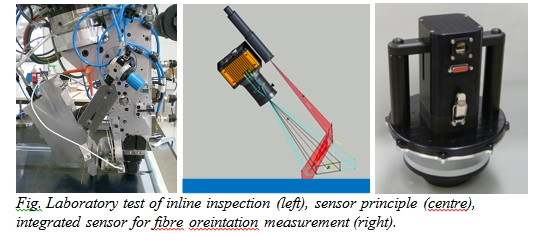

El proyecto proporcionará una solución desarrollando métodos de control de calidad en línea para los pasos clave del proceso: disposición automática de la fibra (colocación de fibra seca y colocación automática de material seco) y curado. A nivel del sistema, los sistemas de apoyo ayudarán a la toma de decisiones por parte de los operarios al evaluar los defectos y al planificar el flujo de línea de producción. Estos se apoyarán en herramientas de simulación para la verificación de las piezas y la planificación logística.

La fabricación futura de las cubiertas de ala del A320neo proporcionará la base para los desarrollos. Cada una de las cubiertas de estas alas se compone de dos partes, y cada una cuesta varios cientos de miles de euros en la fabricación.

El consorcio se compone de todos los actores clave que desempeñarán un papel futuro en la fabricación de tales grandes partes de fibra de carbono. Airbus con sus centros de investigación Airbus Group Innovations y FIDAMC desempeñarán un papel destacado en el consorcio hasta el proceso de fabricación en varias etapas. Los constructores de máquinas (MTorres, Danobat) y los centros de investigación desarrollarán el control de calidad en línea, mientras que Dassault Systémes proporcionará el soporte de la simulación.

Cambios en el mercado aeronáutico

Las innovaciones en la fabricación de materiales compuestos son un importante motor en la industria aeroespacial para reducir el consumo de combustible, cumplir los objetivos de emisión y reducir el ruido. Boeing pasó del uso del 12% de partes de carbono en el 777 al 50% en el 787, mientras que Airbus pasó de 10% en el A340 al 25% en el A380 y finalmente al 53% en el A350XWB. Sobre el 70% del A350 XWB está compuesto por composites (53%), titanio (14%) y aleaciones avanzadas de aluminio (19%). La mayor parte del ala del A350 XWB está fabricada con materiales ligeros compuestos de plástico reforzado con fibra de carbono, incluyendo la cubiertas superiores e inferiores, midiendo 32 metros de largo por seis metros de ancho, haciendo las piezas más grandes de la aviación nunca hechas en fibra de carbono. La sección de la nariz utiliza una mezcla de 55% de aluminio / aleaciones de aluminio-litio, 40% de composites y 5% de titanio.

Hay varios factores que están detrás de este uso creciente de materiales composites. El precio del petróleo, el cambio de actitud hacia el medio ambiente, por ejemplo, el ACARE (Consejo Asesor de Investigación Aeronáutica en Europa) tiene como objetivo una reducción del 50% en el CO2, una reducción del 50% en el ruido percibido y una reducción del 80% en NOx para el 2020, y el aumento previsto del tráfico aéreo son los factores que impulsan a los fabricantes a producir estructuras ligeras.

Proyecto ZAERO

El proyecto ZAERO tiene como objetivo proporcionar soluciones tecnológicas que alcancen los valores objetivo mencionados anteriormente, por medio de:

• Desarrollo de métodos de control de calidad en línea para pasos clave del proceso de producción (layup, curado) para proveer retroalimentación para apoyar el control del proceso y evitar la producción de piezas de re-trabajo y desecho. En promedio, alrededor del 20% de las partes requieren re-trabajo, pero el número varía ampliamente y es sustancialmente más alto para las partes grandes y durante el ramp-up.

• Desarrollo de ayudas al operario para hacer frente a los diversos tipos de desviaciones que se pueden encontrar. Para ello se necesitarán sistemas de apoyo a la decisión. Esto no sólo ayudará a clasificar la gravedad del defecto a través de métodos de aprendizaje automático, sino también a integrar información de múltiples etapas de producción para evaluar la influencia de los flujos de piezas adaptados a través de múltiples etapas de la producción utilizando enfoques de interoperabilidad semántica y simulaciones de eventos discretos.

• Desarrollando modelos precisos del proceso de producción de múltiples etapas, para poder hacer predicciones para evitar que ocurran defectos. Esto se logrará mediante una combinación de modelos físicos y basados en datos que combinarán parámetros de proceso, datos de producto y medición de calidad.

Para poder ver el contenido completo tienes que estar suscrito. El contenido completo para suscriptores incluye informes y artículos en profundidad