El fresado se utiliza ampliamente para el mecanizado de numerosos componentes esenciales en diversos sectores industriales como la automoción, maquinaria, telecomunicaciones, energía y muchos más. Debido a la baja maquinabilidad del material, la herramienta se desgasta mucho durante la operación de mecanizado. El análisis del estado de la herramienta puede ayudar a tomar la decisión de optimizar los parámetros de corte o sustituir la herramienta dañada por una nueva.

El proceso de fresado es muy común para superficies planas, curvas y espacialmente complejas. En esta operación es importante cumplir los parámetros requeridos de precisión y rugosidad de las superficies mecanizadas. En el proceso de fresado, la parte cortante de la fresa entra en contacto con las superficies mecanizadas de la pieza, lo que provoca un aumento del desgaste de la herramienta. En este sentido, los cambios en la dirección de aumento de la fuerza de corte, desviaciones elásticas de las herramientas de la pieza de trabajo, chatters, afectan a la consecución de la precisión, las desviaciones de la precisión geométrica y la rugosidad de las superficies mecanizadas. El aumento excesivo del desgaste de la herramienta puede conducir a su rotura. Por lo tanto, la monitorización del estado de las geometrías de corte de la herramienta (TCM) es muy importante para tomar decisiones oportunas sobre cambiar la fresa, o sus insertos, o tomar medidas correctivas para garantizar que se cumplen los parámetros requeridos para la pieza acabada.

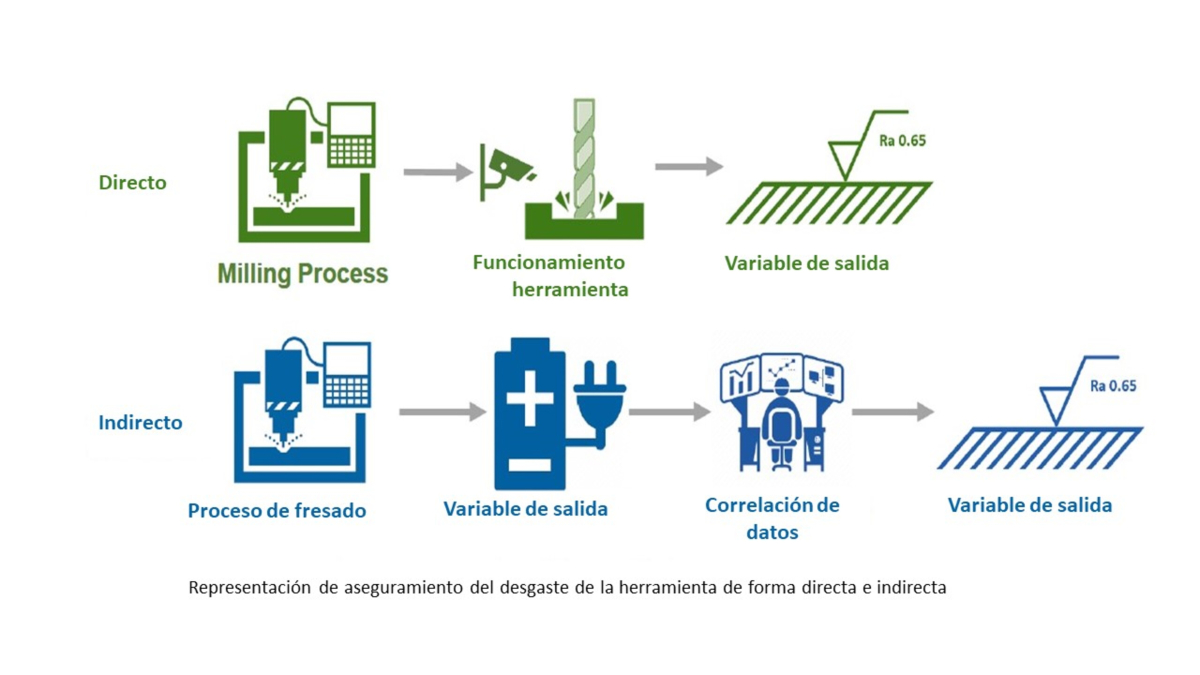

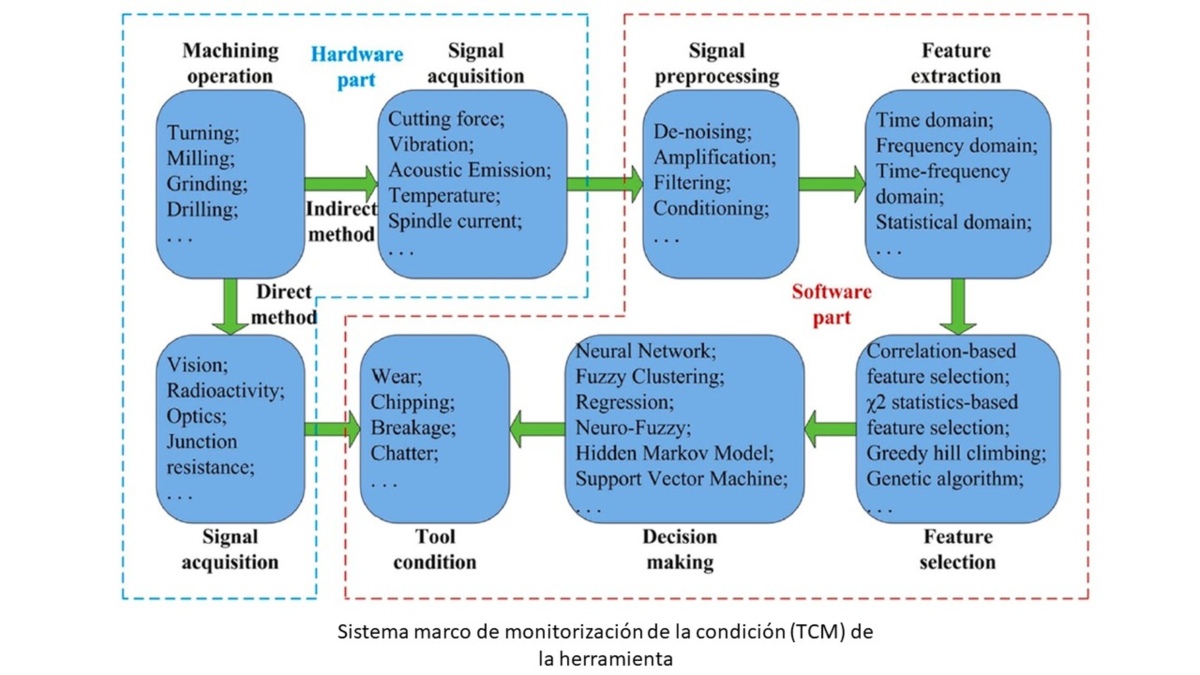

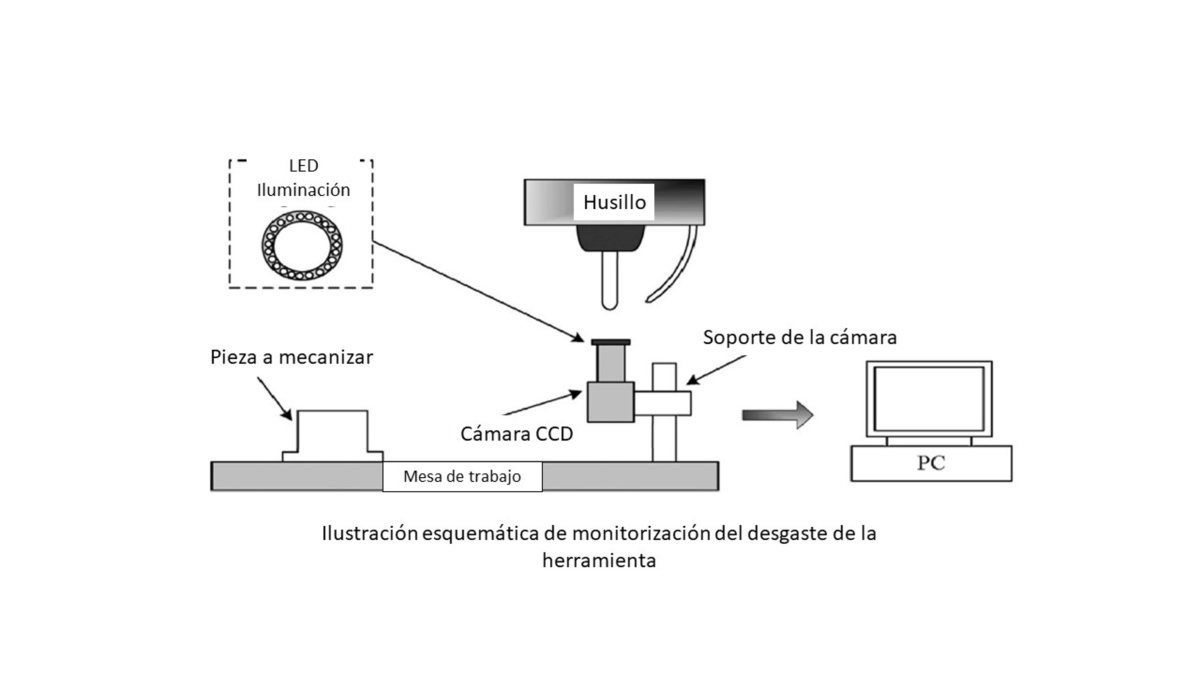

Durante el fresado, se pueden utilizar sistemas de sensores directos e indirectos para implementar la monitorización del estado de la herramienta. Los sistemas de sensores directos de TCM incluyen aquellos que proporcionan un control directo del desgaste y del estado del filo de corte. Con el método directo, el TCM puede determinarse por métodos ópticos, láser, electromecánicos, ultrasónicos.

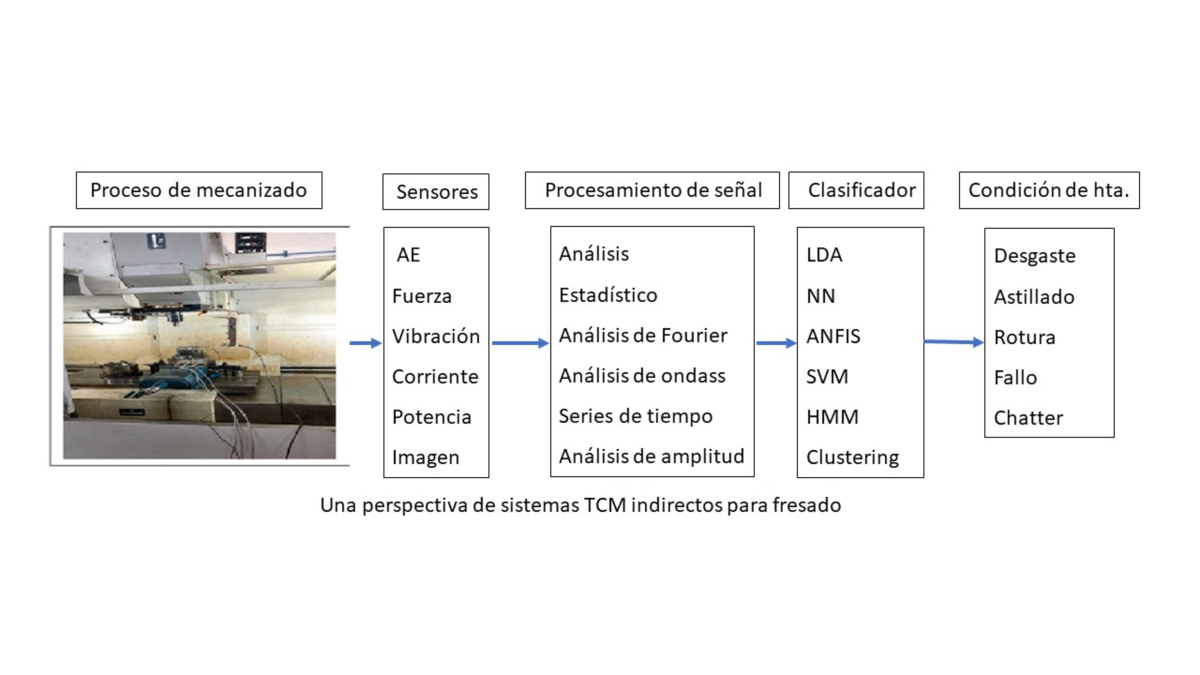

Los sistemas de sensores indirectos para TCM durante el fresado incluyen sistemas que evalúan el estado del filo de corte utilizando parámetros alternativos. Tales sistemas de sensores incluyen, por ejemplo, sensores de fuerza, sensores de vibración, sensores de emisión acústica, sensores de corriente y potencia, sensores de imagen, sensores térmicos y otros sensores.

Clasificación de los sistemas de sensores directos e indirectos

El estado de la herramienta es uno de los principales aspectos de la capacidad de mecanizado de un sistema, ya que se correlaciona con parámetros de mecanizado, como la velocidad de corte y la geometría de la herramienta, las condiciones de mecanizado, como las fuerzas de corte, y los parámetros de producción, como el tiempo de preparación y los costes. Por ello, controlar el desgaste de las herramientas es fundamental para aumentar la eficacia y la sostenibilidad de un proceso de mecanizado.

Existen dos formas de monitorizar las condiciones de la herramienta: monitorización directa e indirecta. No existe un límite claro entre los métodos, con muchas técnicas que pueden etiquetarse en ambas categorías. Una forma de etiquetarlas sería si los datos se obtienen directamente de una respuesta de la herramienta a la formación de viruta, la supervisión es directa; se considerará indirecta si los datos se obtienen de una respuesta fuera de la interfaz de corte real. Como se definió anteriormente, en el proceso de monitorización directa, la variable de salida se mide directamente en la interfaz de mecanizado de la superficie mecanizada, adquiriendo los datos directamente de una respuesta de la herramienta del proceso utilizando principalmente la visión artificial.

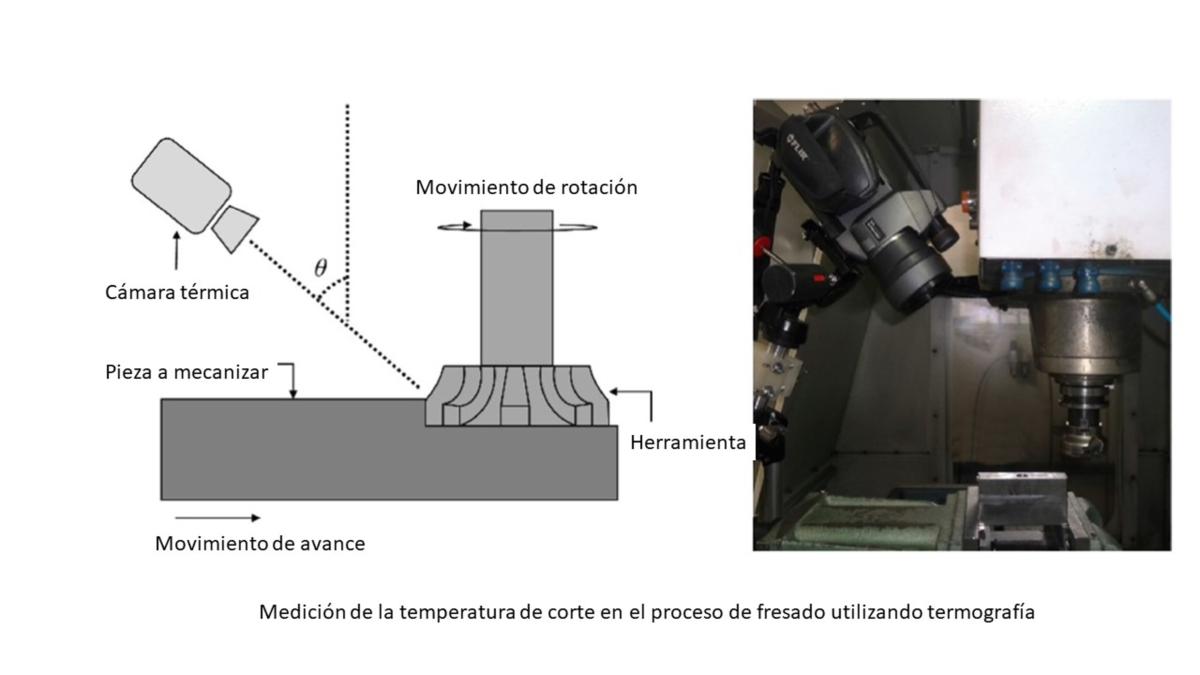

Los métodos indirectos miden variables de salida de regiones externas al punto de formación de viruta, generalmente midiendo una respuesta de la máquina-herramienta. Otro enfoque indirecto consiste en utilizar la metodología de superficie de respuesta y el análisis inverso para estimar variables como las tensiones residuales, la vida útil de la herramienta, la rugosidad de la superficie en el mecanizado convencional y en el micromecanizado. Como las interfaces mecánicas y eléctricas vinculan todo el proceso en la máquina-herramienta, esas variables pueden correlacionarse con el estado actual de la herramienta. Ejemplos de técnicas indirectas de monitorización de herramientas son las fuerzas de corte mediante un dispositivo dinamométrico, la temperatura de la herramienta mediante termopares, cámaras termográficas, vibración, emisión acústica, consumo de energía eléctrica… Otros métodos de control pueden correlacionarse con las condiciones de la herramienta, como la integridad de la superficie y subsuperficie de la pieza, las propiedades mecánicas de la pieza y la medición del desgaste real de la herramienta mediante microscopía óptica y eléctrica.

Para poder ver el contenido completo tienes que estar suscrito. El contenido completo para suscriptores incluye informes y artículos en profundidad