Cada año, los JEC Composites Innovation Awards celebran el éxito de los proyectos y la colaboración entre actores de la industria de los composites. Durante los últimos 25 años, el programa JEC Composites Innovation Awards ha implicado a más de 1.900 empresas en todo el mundo, y 214 empresas y 527 partners han sido galardonados por la excelencia de sus innovaciones en composites y su colaboración fructífera. Estos premios de composites se otorgan en función de múltiples criterios, como la participación de los partners en la cadena de valor, la complejidad o el potencial comercial del proyecto.

El concurso está abierto a cualquier empresa o centro de I+D con una innovación destacada o concepto colaborativo que presentar. El éxito de cada competidor está íntimamente ligado a las alianzas e inteligencia colectiva involucradas.

Más que una mera ceremonia, estos premios, en colaboración con Kordsa, suponen una oportunidad para poner de relieve proyectos novedosos, así como una fuente de inspiración y estímulo para un público experto siempre deseoso de alcanzar nuevos horizontes.

Tras una preselección de 33 finalistas para la edición 2023 de los JEC Composites Innovation Awards, se eligió un ganador en cada una de las 11 categorías:

- Aeroespacial – Piezas.

- Aeroespacial – Procesos.

- Automoción y Transporte por Carretera – Pieza de diseño.

- Automoción y Transporte por Carretera – Procesos.

- Construcción e Ingeniería Civil.

- Circularidad y Reciclaje.

- Digital, IA y Datos.

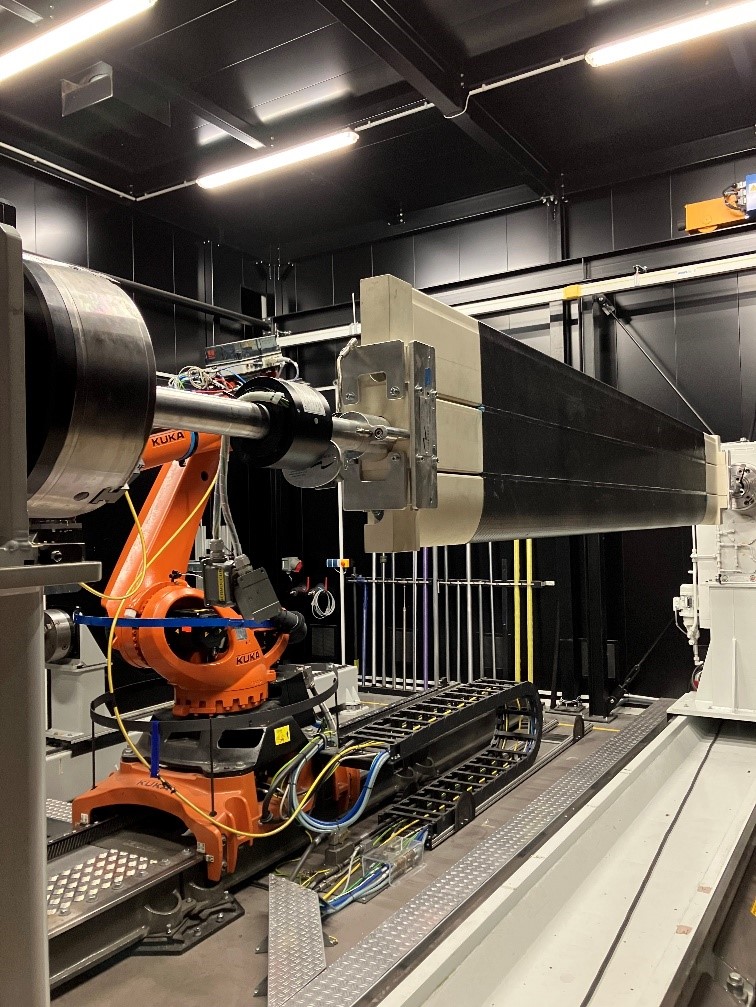

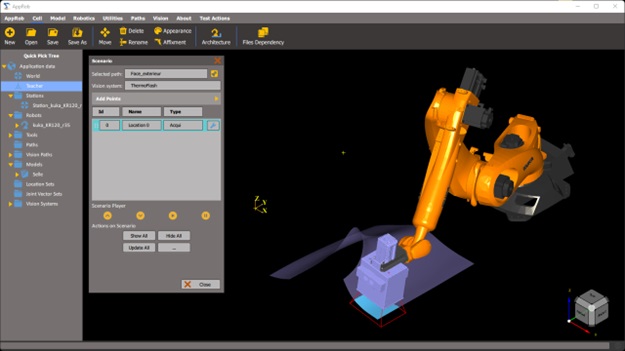

- Equipos, Maquinaria e Industrias Pesadas.

- Transporte Marítimo y Construcción Naval.

- Energías Renovables.

- Deportes, Ocio y Entretenimiento.

La ceremonia de entrega de premios tuvo lugar en París (Francia) el 2 de marzo.

Aeroespacial – Piezas

Estructura de asiento híbrida

Fraunhofer ICT (Alemania) -con Alpex Technology GmbH (Austria), Amade-UdG (España) y Leitat (España) como partners- presentó una estructura híbrida de asientos para aviones diseñada y probada bajo criterios de sostenibilidad, basada en materiales compuestos livianos fáciles de reciclar y fabricados mediante eficientes procesos automatizados.

Estructura primaria de TP integralmente rígida

Consiste en el desarrollo de un proceso de moldeo de alta velocidad que utiliza materiales termoplásticos certificados para el sector aeroespacial destinados a piezas con geometrías complejas que permiten la sustitución por composites de componentes metálicos más pesados.

Nikkiso (Japón), Solvay (Japón) y A&P (EEUU) han colaborado durante los dos últimos años para abordar las necesidades de innovación en composites en el sector para componentes de geometría compleja, sostenibles y de alta calidad dirigidos a estructuras primarias y secundarias para la industria aeroespacial y AAM (Advanced Air Mobility) para aplicaciones pequeñas y medianas. Esta innovación consiste en el desarrollo del diseño del componente de refuerzo integrado de Nikkiso, que posibilita una tecnología de procesamiento de una sola vez que elimina los procesos de fabricación múltiples. El tiempo total del proceso se reduce de 7 h a 1 h.

Módulo de aterrizaje lunar con estructura monocasco de carbono

Toray Carbon Magic Co., Ltd., en colaboración con la también japonesa ispace, inc., ha desarrollado una estructura ligera comprometiéndose por completo a buscar una resistencia y rigidez específicas. Se ha buscado ofrecer una estructura de fuselaje lo más parecida posible a una estructura de composite de una sola pieza.

El 11 de diciembre de 2022, ispace lanzó un módulo de aterrizaje lunar en un cohete SpaceX Falcon-9 que actualmente continúa ofreciendo un suministro energético estable. Los precedentes que establecerá ispace, que se espera que aterrice en la luna en abril de 2023, podrían influir decisivamente en el futuro de los conceptos de forma y estructura del módulo de aterrizaje. ispace y Toray Carbon Magic diseñaron una estructura ligera óptima comprometiéndose completamente a la búsqueda de una resistencia y rigidez específicas en los materiales, la estructura y los métodos de fabricación.

Aeroespacial – Procesos

Fabricación de un flap de ala Krueger en termoplástico

Cetim (Francia) -en colaboración con Loiretech (Francia), AFPT GmbH (Alemania) y Sonaca SA (Bélgica)- ha logrado la fabricación innovadora in situ de un flap Krueger a través de un proceso termoplástico automatizado.

El innovador flap Krueger, desarrollado a través de este proyecto multi-partner, tiene una forma grande y compleja y se ha fabricado mediante un proceso de consolidación termoplástica in situ. Supera a los procesos existentes en términos de rendimiento estructural e industrial con una mayor producción, mejor estabilidad de procesos y una calidad de composite mejorada.

Self-Cure de CFRP para aplicaciones aeroespaciales

Self-Cure es el calentamiento por Joule de CFRP para curar la temperatura, lo que aumenta de manera significativa la eficiencia energética del proceso de curado, reduce el tiempo de curado y aumenta la calidad de los componentes curados. Es un proyecto de AMRC con Boeing (Reino) en colaboración con Embraer RT Europe (Portugal).

El autocurado utiliza el efecto Joule para calentar fibras de carbono conductoras en componentes de composite hasta su temperatura de curado. Esto se desarrolló en el marco del proyecto H2020 Mastro, desde pequeños paneles a escala de laboratorio, hasta componentes de inspiración aeroespacial de 2 m de largo. Con el autocurado, fue posible curar los componentes preimpregnados y VARTM con menos del 1% de energía en comparación con los componentes curados en el horno.

Tecnología de prensado de membrana hidrostática para composites

El concepto de prensado de membrana metálica desarrollado por CTC GmbH junto con las también alemanas Airbus y Siempelkamp Maschinen- und Anlagenbau GmbH permite la fabricación de composites termoplásticos de alta temperatura utilizando parcialmente utillaje metálico flexible para lograr una alta calidad de laminado y altas tasas de producción.

El concepto de esta tecnología es el uso de una membrana de acero delgada y flexible para la aplicación de presión en los procesos de fabricación de composites. Con esta tecnología, se mitigan las desventajas y los problemas de tolerancia con el uso de utillaje duro-duro. La flexibilidad de la membrana compensa todas las tolerancias de espesor del laminado, creando una consolidación perfecta. Esta tecnología también permite la consolidación de una estructura de piel al mismo tiempo que integra elementos de refuerzo como largueros en un solo proceso.

Automoción y Transporte por Carretera – Pieza de diseño

Diseño del respaldo de composite del Toyota Tundra™ 2022

L&L -en colaboración con las también estadounidenses Basf Corporation y Toyota- cogió un conjunto completamente de acero que contenía 60 piezas estampadas y soldadas y lo integró en 4 piezas de composite, lo que redujo el peso en un 20% y superó todos los requisitos pertinentes de las pruebas de choque.

Los CCS™ (Continuous Composite Systems) de L&L Products son materiales composites reforzados con fibra continua que se pueden usar como soporte cuando se combinan con los selladores y/o adhesivos estructurales de alta ingeniería de la empresa. Esta pieza bidimensional está diseñada para proporcionar resistencia, dureza y rigidez a una estructura ligera. Esta es la primera aplicación para interiores que utiliza la tecnología de Sistemas Composites Continuos (CCS) de L&L Products con el sistema de pultrusión de poliuretano Elastocoat 74850 de Basf.

La primera jaula antivuelco de carbono del mundo para automóviles de producción

Dr. Ing. h.c. F. Porsche AG (Alemania) -en colaboración con Action Composites GmbH (Austria), Kube GmbH Ingenieurbüro (Alemania) y el Laboratorio para el Diseño Ligero (IKTD) de la Universidad de Stuttgart (Alemania)- ha desarrollado una jaula antivuelco de carbono extremadamente ligera que se puede instalar legalmente en un automóvil de producción, gracias al diseño de una geometría exclusiva.

La innovación del proyecto consiste en un nuevo proceso de optimización estructural de tres etapas que proporciona un diseño específico adecuado para CFRP bajo la consideración completa de un espacio de diseño extremadamente limitado.

Tecnología DRIFT

Brose Fahrzeugteile SE & Co. KG -en colaboración con las también alemanas 1 A Autenrieth Kunststofftechnik GmbH & Co. KG, Dr. Ing. h.c. F. Porsche Aktiengesellschaft, Fraunhofer IGCV, Kube GmbH Ingenieurbüro y Wafios AG- han desarrollado insertos de componentes termoplásticos moldeados por inyección en forma de alambre para el refuerzo de fibras orientado a la carga.

Implementada en dos demostradores industriales a gran escala dentro del sector automotriz, la tecnología DRIFT presenta una combinación de pultrusión termoplástica, técnica de plegado de alambre y tecnología de moldeo por inyección. Esta nueva tecnología combina la capacidad de producción a gran escala, la rentabilidad, la libertad de diseño y la sostenibilidad a un nivel imbatible.

Para poder ver el contenido completo tienes que estar suscrito. El contenido completo para suscriptores incluye informes y artículos en profundidad