El objetivo del mecanizado robótico de piezas de composites es disponer de una tecnología que resulte disruptiva para el mecanizado de componentes de materiales compuestos, solventando el riesgo de cáncer para la salud de los trabajadores que supone el polvo generado durante el mecanizado de composites, y reduciendo significativamente el consumo de energía eléctrica empleada durante el mecanizado. Con objeto de maximizar el impacto del sistema, esta solución de IDEKO se implementa en robots mecanizadores de piezas de composite, dado que los robots aportan una gran flexibilidad junto con una menor inversión económica necesaria respecto a las máquinas-herramienta tradicionales.

En la industria de fabricación existe una clara tendencia a reemplazar piezas metálicas por piezas de composites con el fin de reducir el peso de los componentes y mejorar el rendimiento de los productos en sectores tan diversos como transporte, generación de energía, construcción y defensa. En el mercado global de composites se prevé un crecimiento anual del 8,23% entre 2017 y 2022, pero desafortunadamente el crecimiento del mercado europeo no sigue esta tendencia de crecimiento tan elevada como en otras regiones del mundo.

Una de las razones clave detrás de esta situación es el auge de las instalaciones de producción de composites en otros países con diferentes estructuras salariales, tecnologías de producción y legislación más laxa en seguridad y salud en el trabajo.

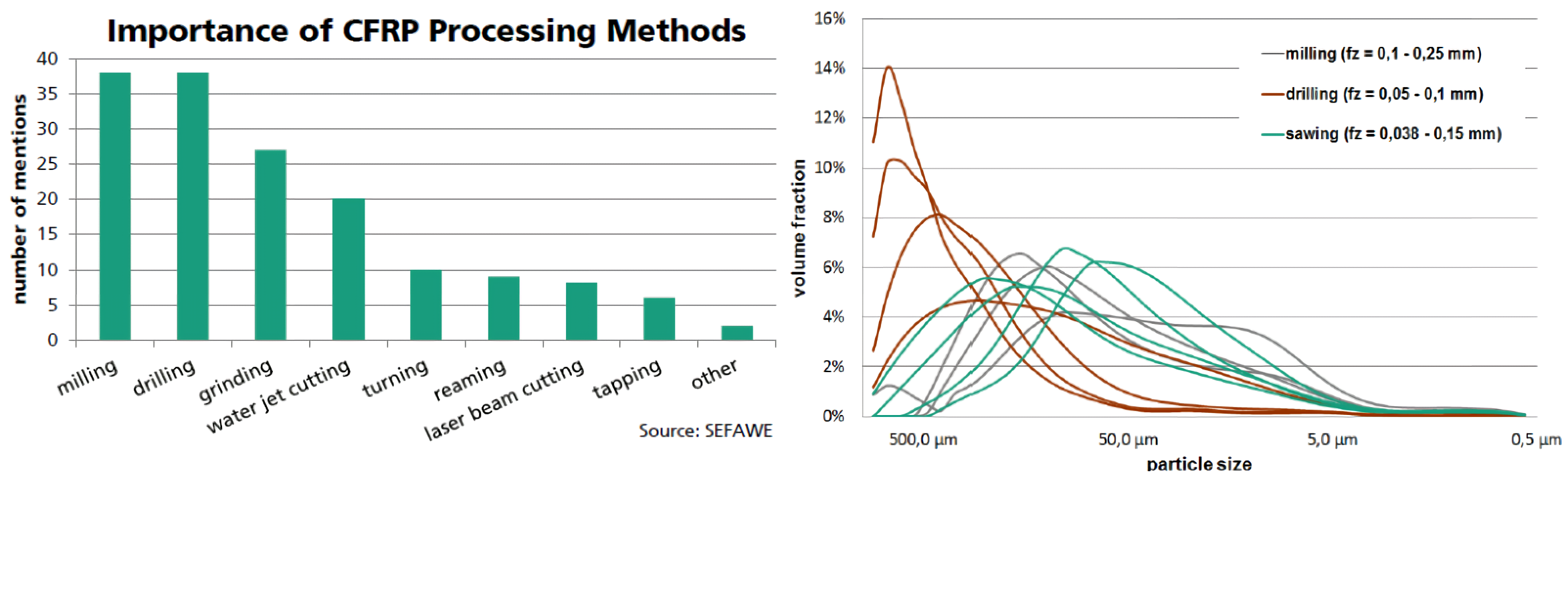

La industria europea de fabricación de piezas de composite está extremadamente concienciada con el polvo generado durante el mecanizado de composite, debido al potencial riesgo de cáncer relacionado con la aspiración de micro-fibras y los componentes químicos de las resinas, además de los graves problemas de salud que genera de sensibilización de la piel e irritación mecánica de ojos, nariz y garganta. En un reciente estudio de la Universidad de Stuttgart sobre mecanizado de fibra de carbono, el 81% de los encuestados consideraron que existe una necesidad muy alta o alta de nuevas acciones para la extracción de este polvo del área de trabajo, para proteger la salud de los operarios.

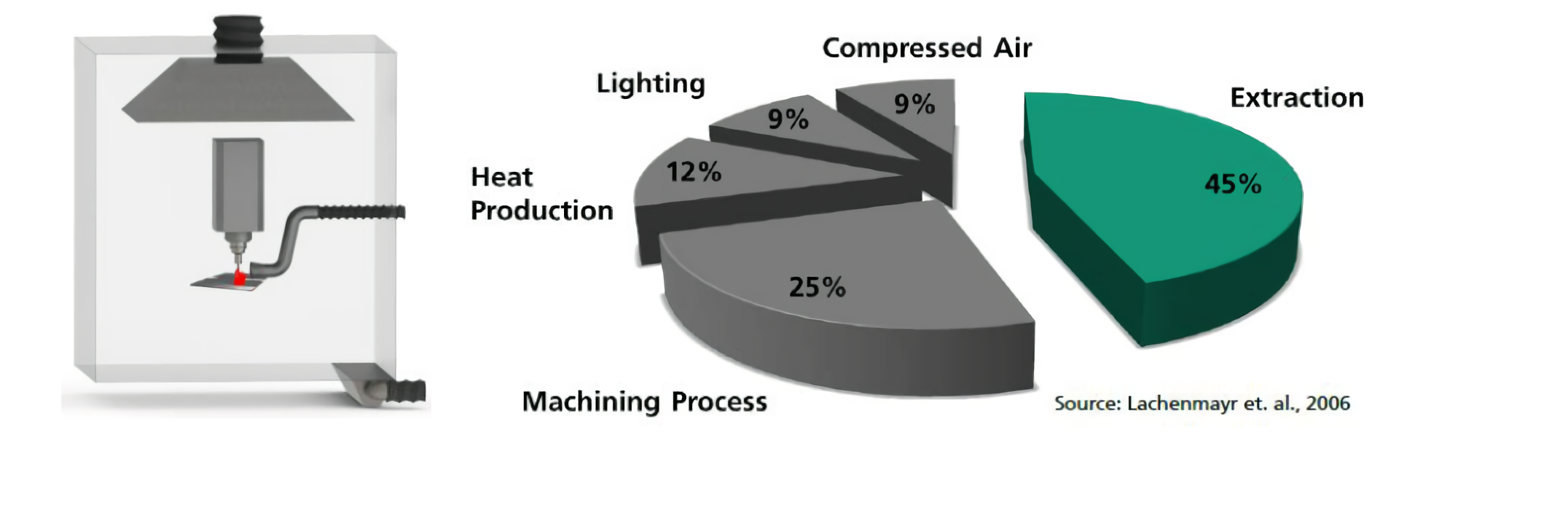

Actualmente los fabricantes de piezas de composites dedican una gran cantidad de recursos a la protección frente al polvo y su eliminación. Se utilizan sistemas de extracción de polvo basados en campanas extractoras alrededor del cabezal o en toda la zona de trabajo, pero cuya efectividad es limitada dejando en la zona de trabajo hasta el 30% del polvo generado, y la necesidad de eliminar el polvo de manera manual tras el mecanizado limita la productividad

Por otro lado, los sistemas de extracción de polvo empleados hoy en día al basarse en crear vacío en una amplia zona alrededor del cabezal, o incluso en toda la zona de trabajo hace necesario utilizar bombas de alta potencia para intentar generar la aspiración suficiente en un área tan amplia. Esto se traduce en un consumo energético muy elevado. De hecho, el consumo eléctrico para la extracción del polvo es la principal fuente de consumo energético en el mecanizado de piezas de composites, suponiendo el 45% de toda la electricidad empleada.

El polvo generado durante el mecanizado se compone de las fibras de carbono, vidrio o aramida, más la resina y componentes químicos secos. Al cortar el composite la viruta por rotura frágil se atomiza formando partículas de tamaño inferior a 500 micras, por lo que entran a considerarse como polvo y tienen la capacidad de quedar suspendidas en el aire y entrar en el sistema respiratorio de las personas.

En todos los procesos de mecanizado de composites se generará polvo, aunque en función del tipo de proceso de mecanizado el tamaño de las partículas del polvo puede variar. Los procesos de mecanizado de composites más frecuentes son el fresado y el taladrado, generando principalmente partículas entre 500 micras y 0.5 micras de diámetro según la norma EN-481.

Considerando estos tamaños de partículas se concluye que la mayoría de ellas son afortunadamente inhalables, pero no respirables, es decir, no llegan a los alveolos. Sin embargo, la combinación de las diferentes fibras y productos químicos que forman el composite al transformarse en polvo entrañan los siguientes riesgos posibles para la salud.

Recordando que la tecnología actual empleada para la eliminación del polvo requiere que el 30% de éste sea eliminado de manera manual de la zona de trabajo, y unido a los riesgos que este polvo entraña, resulta comprensible la necesidad expresada por la industria de fabricación de piezas de composite para encontrar una mejor solución tecnológica que minimice la exposición de las personas al polvo.

Además, las empresas de fabricación de piezas de composite necesitan incrementar su flexibilidad de producción ya que cada día se diseñan nuevas piezas de composites para productos tan diversos como aviones, automóviles y bienes de consumo. Como claro ejemplo de dicha variación están los álabes de composite usados en turbinas eólicas, que han doblado su tamaño en un periodo de 10 años.

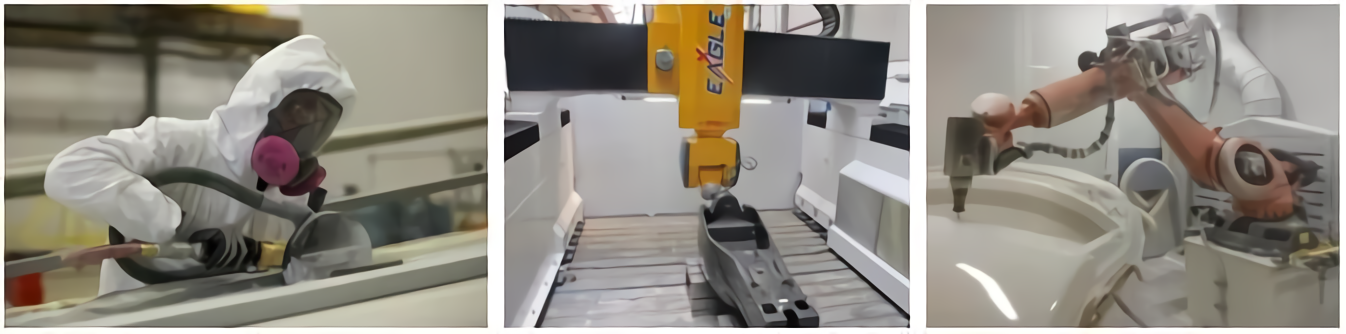

Esto está llevando a la entrada de robots en el campo del mecanizado de composites, anteriormente limitado a máquinas-herramienta gantry de gran tamaño, dado que los robots requieren una inversión económica pequeña y ocupan poco espacio en planta productiva, y pueden reconfigurarse de manera mucho más rápida que una máquina herramienta convencional para atender a las demandas de la producción. Dos robots pueden situarse en paralelo para cubrir una pieza más grande, el mismo cabezal puede situarse en un robot más grande si se debe aumentar su alcance, o un robot puede montarse sobre un eje lineal sobre el que desplazarse y así recorrer una pieza de gran longitud.

De hecho, las operaciones de fresado y taladrado de piezas de composite son una buena aplicación para los robots, dado que las exigencias en cuanto a tolerancias geométricas en las piezas de composite son menores que en el mecanizado de piezas de metal, y los robots tienen más fácil alcanzar la precisión requerida.

Al requerir una inversión económica moderada los robots son ideales para realizar operaciones de mecanizado que actualmente realizan las personas y en las que se maximiza el riesgo a una exposición al polvo. De esta manera el operario en lugar de manejar manualmente la herramienta de corte pasará a controlar el robot, que es el que realizará la operación de mecanizado.

Necesidades del mercado del mecanizado de composites

El informe de Aerostructures Equipment Market publicado por Roland Berger en diciembre de 2015 proporciona una visión profunda de las necesidades de las empresas de mecanizado de piezas de composites, que están alineadas con las necesidades identificadas en “The use of composites in aerospace: Past, Present and Future Challenges” por Avalon Consultancy Services. Además, las necesidades de los usuarios han sido consultadas durante los últimos tres años por los socios del consorcio en intercambios con fabricantes de equipos originales, compañías Tier1 y asociaciones de los sectores aeroespacial, automotriz y energía eólica. Estas organizaciones incluían a BAE Systems y Daher, fabricantes de piezas de aeronaves Aciturri Tier 1, Groupe PSA (fabricante de automóviles Peugeot, Citroën y Opel), HEGAN Aerospace Cluster de España, Basque Energy Cluster y EMC2 cluster industrial de Francia.

Las principales necesidades identificadas de la industria del mecanizado de composites son:

- Ampliación de su gama de proveedores de maquinaria para hacer frente a altas tasas de producción.

- Aumento de la automatización, ya que se espera que los robots desempeñen un papel importante.

- Los menores costos de inversión y operación posibles.

- Mejorar la salud en las condiciones de trabajo para los operadores, con preocupaciones especiales con respecto al potencial cancerígeno del polvo.

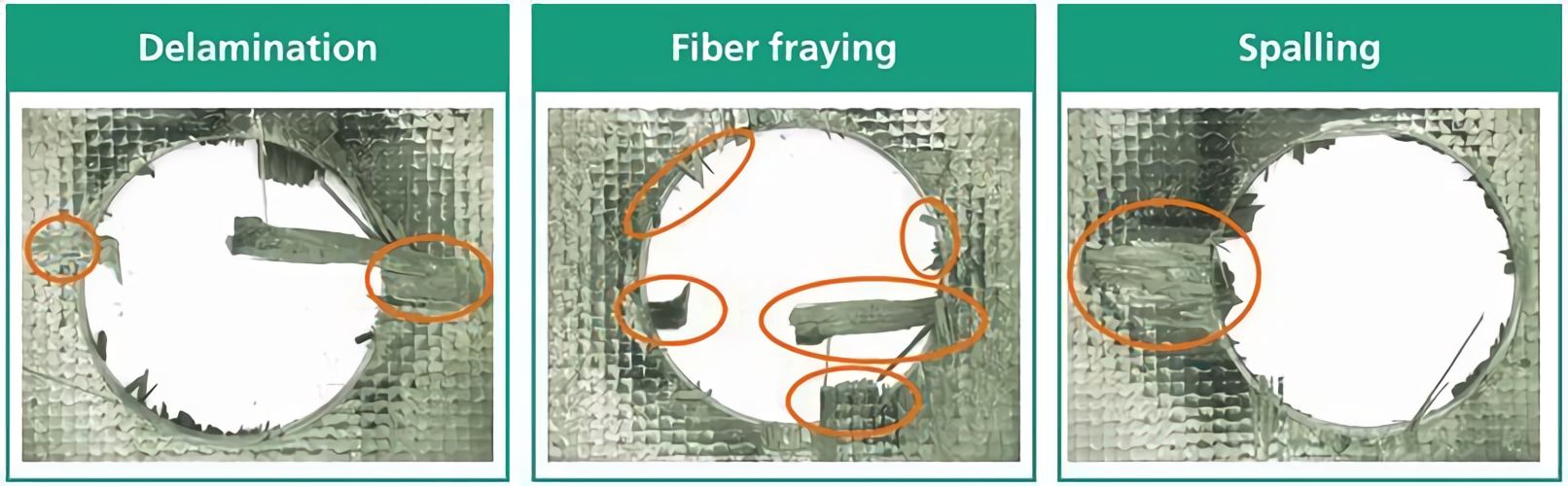

- El número de piezas rechazadas por exactitud o con fibras dañadas debe reducirse a cero.

- Adaptable a las demandas futuras de producción, incluida la posibilidad de ser trasladado a otras instalaciones.

Para poder ver el contenido completo tienes que estar suscrito. El contenido completo para suscriptores incluye informes y artículos en profundidad