Un trabajo de Felipe Augusto Carvalho Faria, Doglas Negri e Luís Gonzaga Trabasso e Ismael José Secco, del brasileño Instituto de Innovación para Sistemas de Fabricación SENAI, propone un nuevo procedimiento de diseño para desarrollar unidades magnéticas con imanes permanentes para robots trepadores. El procedimiento de diseño abarca tanto procedimientos numéricos como experimentales, así como una formulación analítica para el cálculo de la fuerza magnética generada por unidades magnéticas de concepto anclado. Los robots trepadores suelen emplear este tipo de concepto magnético, ya que tiene la capacidad de producir niveles adecuados de fuerza de adhesión, sin fuente de alimentación. El experimento y la simulación numérica evalúan el fenómeno de adhesión a través de curvas de fuerza magnética en función del entrehierro, y el modelo numérico se ajusta a través de la convergencia de datos, posibilitando la investigación de variables de diseño. La verificación del procedimiento de diseño magnético se ha realizado a través de un caso práctico, obteniendo resultados alentadores, ya que el procedimiento de diseño brinda alternativas a la implantación de la unidad magnética que cumplen con todos los requerimientos técnicos.

Investigaciones recientes propusieron diseños de robots trepadores con pistas magnéticas, ruedas o unidades magnéticas (también llamadas “ventosas magnéticas”) montadas cerca de las ruedas motrices o en diferentes ubicaciones del vehículo robótico. Específicamente para ruedas, el tipo “mecanum” es el más empleado en robots trepadores y en muchas otras aplicaciones de ingeniería, principalmente debido a la propiedad omnidireccional, es decir, la capacidad de moverse instantáneamente en cualquier dirección. En cuanto a diseños magnéticos desarrollados exclusivamente a través de tecnologías experimentales, el trabajo evalúa dos conceptos constructivos de pista magnética a través de curvas experimentales de “fuerza vs entrehierro” (FAG), comparando diferentes configuraciones magnéticas (que generan diferentes circuitos magnéticos) y parámetros geométricos de componentes: dimensiones relacionadas con los imanes, el armazón y también la superficie ferromagnética (es decir, diferentes diseños magnéticos). Los autores se percataron de que el factor más decisivo en su diseño era la configuración magnética, porque el campo magnético resultante puede alcanzar diferentes niveles de espesor en la superficie ferromagnética.

Procedimiento de diseño

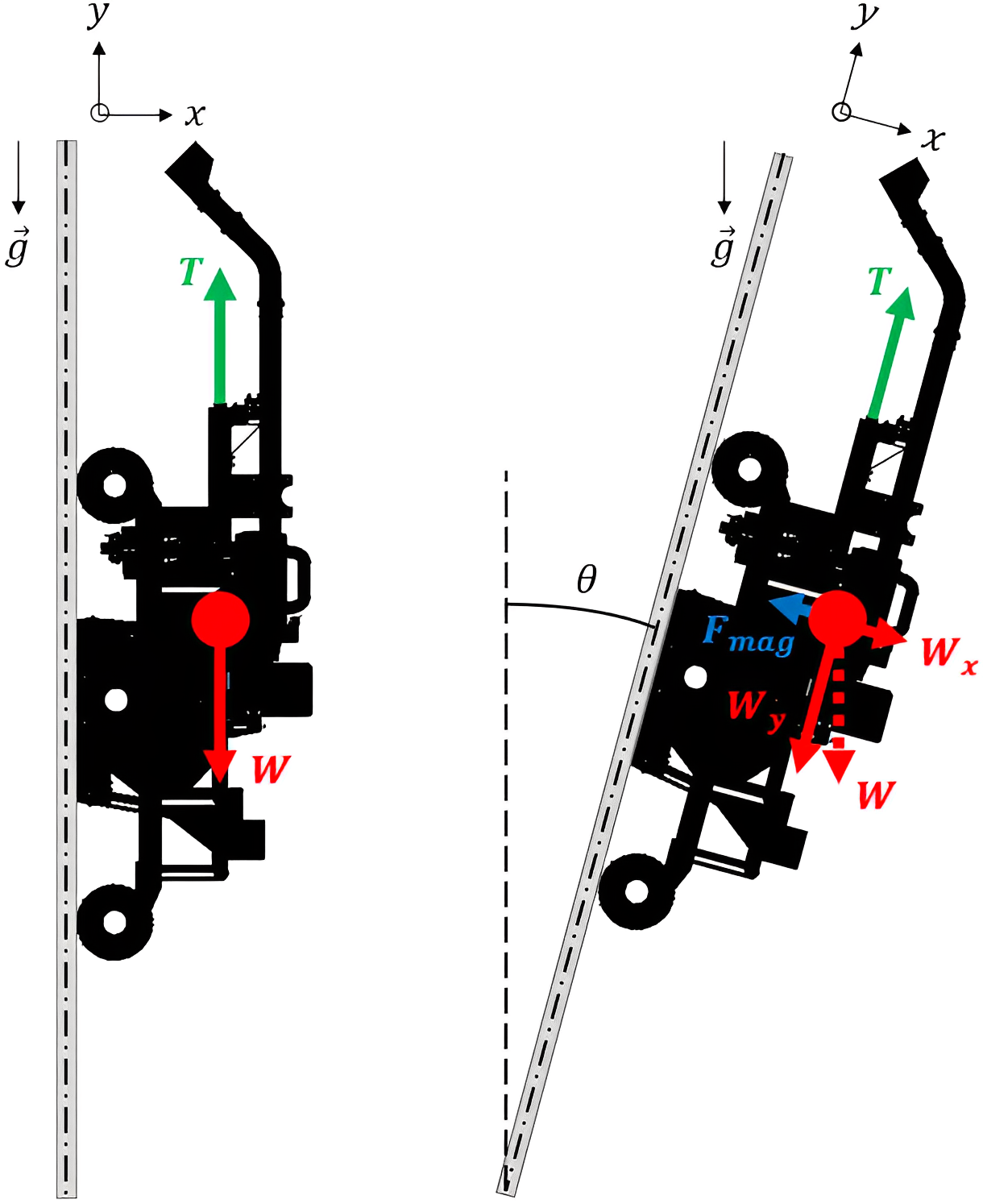

Para comenzar cualquier diseño de un sistema de adhesión magnética permanente de concepto anclado, es importante verificar y enumerar previamente todas las restricciones de diseño. Estas restricciones pueden estar relacionadas con la geometría, principalmente en relación con el espacio de trabajo disponible y el entrehierro deseable, las características relacionadas con la superficie ferromagnética y las condiciones de mercado relacionadas con el material del armazón y los imanes permanentes.

El espacio de trabajo y el entrehierro son parámetros cruciales para el desarrollo del concepto de diseño, que influyen directamente en la elección de la configuración magnética y el diseño adecuado para la construcción del robot trepador. En el entorno offshore, las propiedades físico-químicas de las superficies ferromagnéticas suelen ser las mismas, pero el espesor de la superficie puede ser determinante no solo para la definición correcta de la configuración magnética, sino también para desarrollar un diseño con ahorros de masa (y, consecuentemente, de coste) a través de componentes que trabajan en la zona límite de saturación magnética. La disponibilidad en el mercado y el coste objetivo también son importantes para el diseñador, principalmente en lo que respecta a los imanes permanentes, porque los diferentes tamaños, formatos, direcciones de magnetización y especificaciones de MGOe (mega-gauss-oersted, en electromagnetismo) tienen un efecto decisivo en el coste de adquisición y el tiempo de entrega.

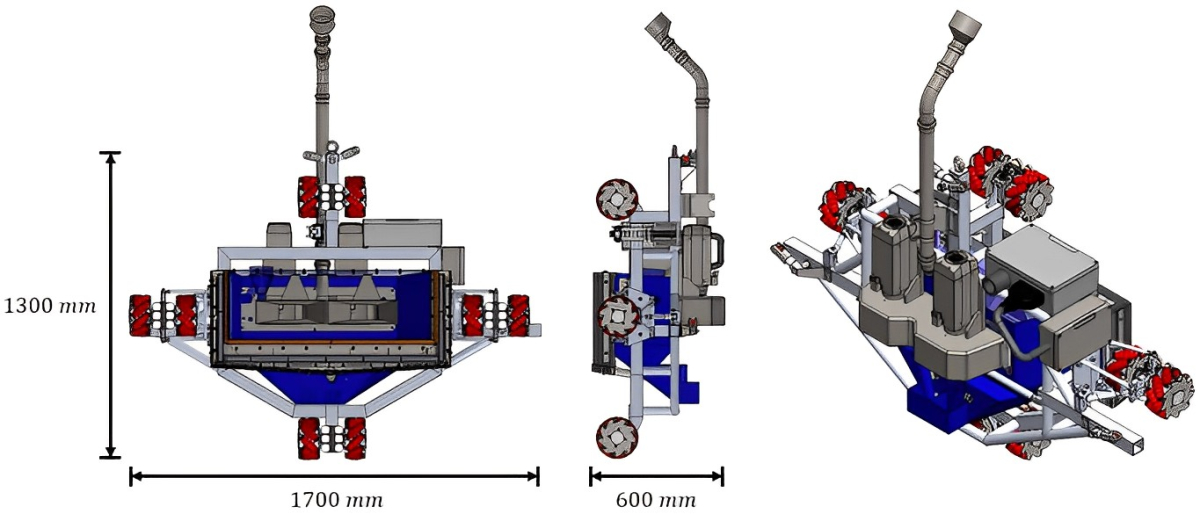

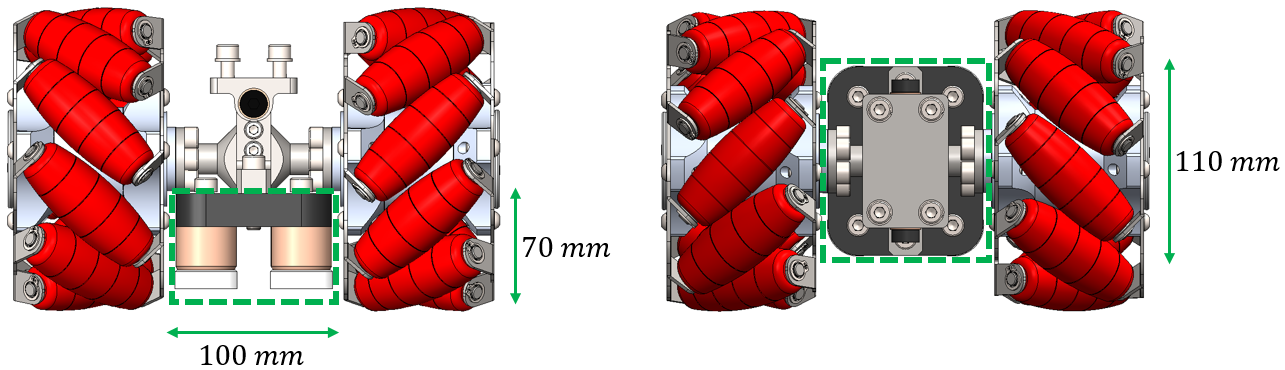

El robot trepador está compuesto por cuatro juegos de ruedas mecanum, y cada juego tiene dos ruedas mecanum separadas axialmente por una unidad magnética. El sistema de locomoción se basa en un mecanismo activado por dos cables de tracción instalados en la parte superior, mientras que el sistema de adherencia está contemplado tanto con cables como con unidades magnéticas. El espacio de trabajo disponible para el diseño magnético se sitúa dentro del volumen que separa estas ruedas: un cubo de dimensiones 100 x 70 x 110 mm, aproximadamente. El diseño mecánico del robot trepador y su campo de aplicación requiere que la unidad magnética trabaje con un entrehierro fijo mínimo de 6,5 mm, principalmente para evitar colisiones entre las unidades magnéticas y los cordones de soldadura y/o cambios de altura entre láminas. Cabe mencionar que, en este caso, el entrehierro es la suma de la altura entre las superficies de la placa ferromagnética y la unidad magnética (4 mm) más el espesor relativo al aislante de flujo magnético (2,5 mm).

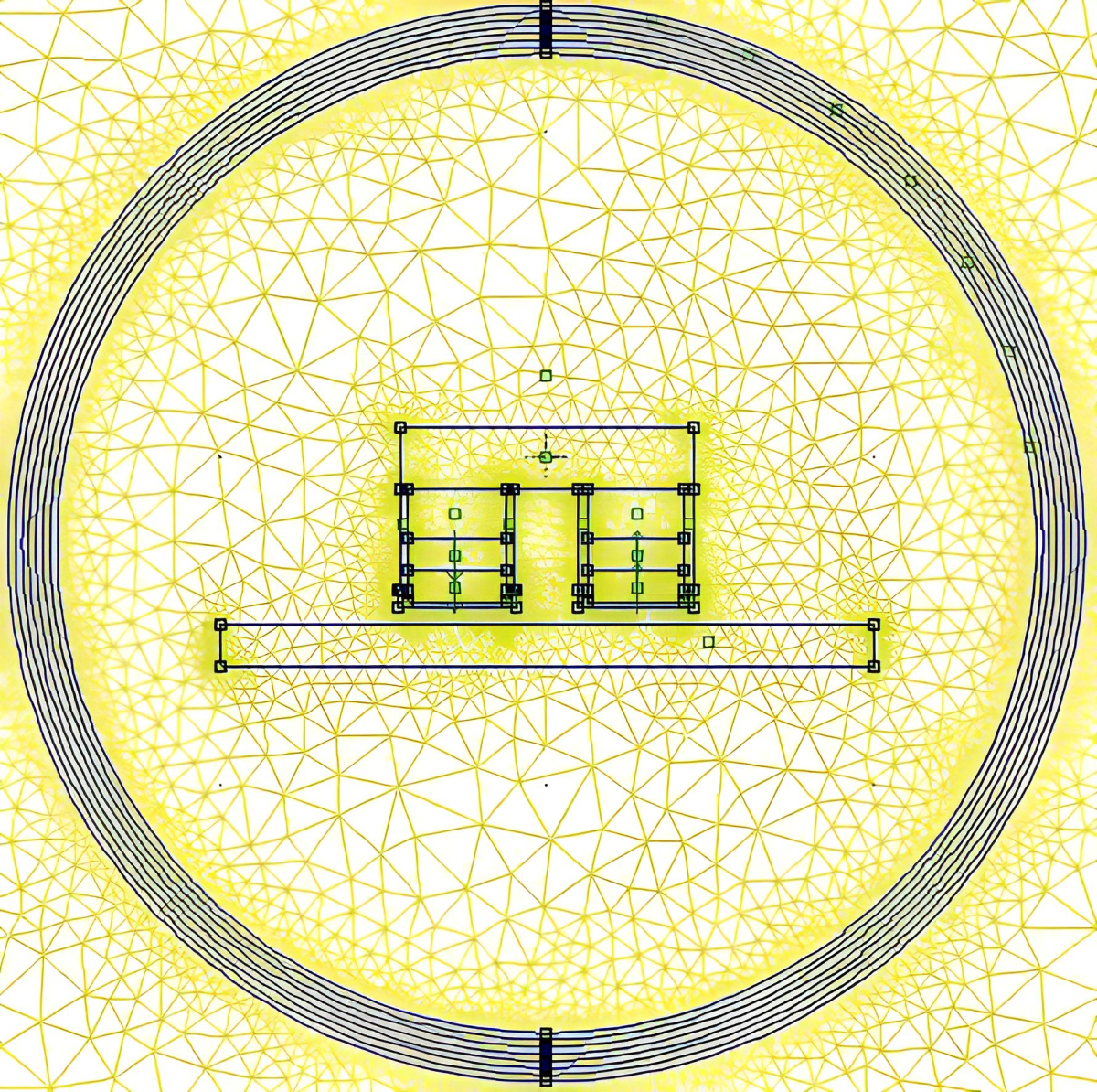

En el diseño, inicialmente, se construye un modelo numérico 2D en cualquier software con solver mediante el método de elementos finitos de problemas magnetostáticos, tomando en consideración el concepto de diseño adoptado a través de los requisitos de diseño establecidos anteriormente. Posteriormente, es necesario obtener un modelo numérico confiable que pueda ser sometido a análisis de evaluación posteriores sobre diferentes combinaciones de las variables de diseño implicadas. Dicha actividad se concibe a través de experimentos magnéticos realizados con una prueba de concepto (POC) fabricada para representar el modelo numérico 2D.

A través de los resultados experimentales, el modelo numérico se puede ajustar dentro del software hasta que haya convergencia entre los datos numéricos y experimentales relacionados con las curvas FAG. Posteriormente, las diversas combinaciones de diseño en cuanto a material y disposición magnética pueden evaluarse numéricamente en la búsqueda de la solución óptima. Finalmente, el modelo CAD 3D se obtiene a partir del modelo 2D mejorado y posteriormente se fabrica para realizar los experimentos magnéticos finales, donde el diseñador confirma o no que la unidad magnética cumple con las expectativas iniciales.

Materiales

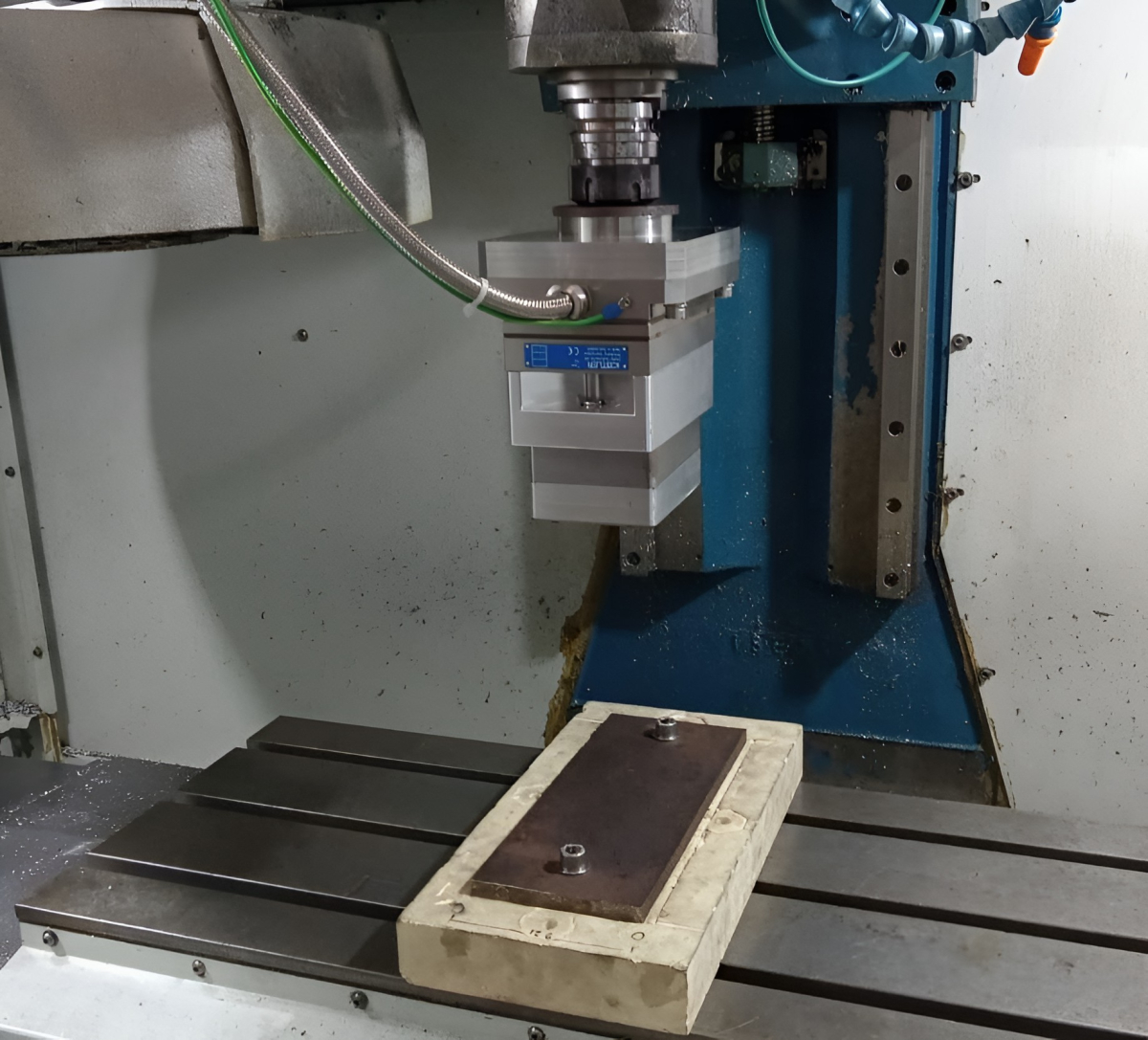

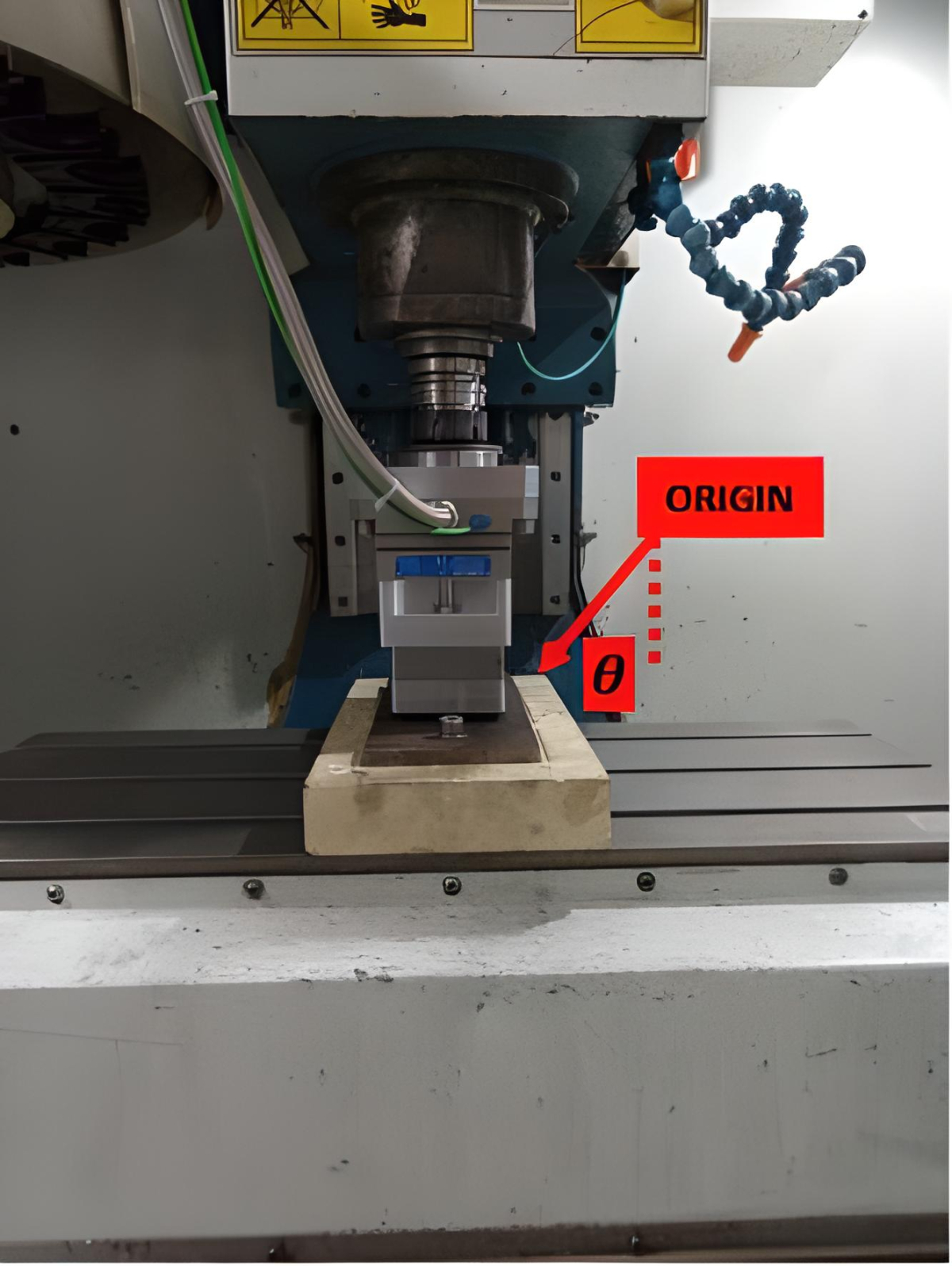

Los modelos numéricos 2D se pueden construir en cualquier software de simulación numérica magnética. Este trabajo utiliza FEMM (Finite Element Method Magnetics), que es un conjunto de programas para resolver problemas magnéticos en dominios planos bidimensionales y axisimétricos. Las caracterizaciones experimentales y los procesos de fabricación tanto de la POC como de la unidad magnética final se han llevado a cabo en un centro de mecanizado de 3 ejes.

La medición de la fuerza magnética sobre caracterizaciones experimentales se ha realizado mediante un dinamómetro Kistler de tres componentes (tipo 9257B), debidamente conectado a la unidad magnética y al husillo del centro de mecanizado a través de un interfaz. Este dinamómetro tiene rigidez suficiente, alta frecuencia natural y alta resolución, lo que permite realizar mediciones precisas de los más pequeños cambios dinámicos de grandes fuerzas. La adquisición y el procesamiento de los datos de fuerza magnética se realizan mediante un sistema de adquisición de datos Kistler (tipo 5697A). Además, una rutina de posprocesamiento desarrollada en el software Matlab® elimina todos los datos recibidos antes del disparador seleccionado y el ruido que se pudiera producir durante el experimento.

Método numérico

Las actividades relacionadas con el método numérico se desarrollan íntegramente en el marco de la interfaz gráfica de FEMM, pero son fácilmente extrapolables para el uso de cualquier software similar.

Tras realizar el análisis inicial para definir la función objetivo y las restricciones en cuanto a diseño, el siguiente paso es diseñar el modelo plano basado en el concepto magnético adoptado con dimensiones preliminares y la placa ferromagnética con el espesor adecuado, indicando la profundidad del conjunto.

El modelo puede ser importado por un CAD 2D previamente desarrollado o simplemente construido dentro del software, utilizando los recursos de modelado disponibles. Posteriormente, se debe caracterizar el modelo con sus respectivos materiales, siendo importante asegurarse de que las propiedades magnéticas sean confiables.

Después de generar la malla de elementos finitos, el modelo está, en teoría, listo para ejecutar la simulación.

Método experimental

Tras finalizar la fabricación y montaje del modelo relativo a un modelo numérico, es necesario integrar el montaje con el dinamómetro y el husillo del centro de mecanizado. Los dispositivos mecánicos necesarios son interfaces de fijación entre la unidad magnética, el dinamómetro y el centro de mecanizado, fijadores no magnéticos y una placa gruesa de material diamagnético para la fijación de la placa ferromagnética, que simula el material del casco del barco, para que el experimento se produzca sin la penetración del campo magnético en la base ferromagnética del centro de mecanizado.

Cabe mencionar que los componentes de la interfaz no solo deben tener la rigidez suficiente para garantizar el posicionamiento fijo del modelo durante todo el experimento, sino también para garantizar que ningún componente adyacente cercano al modelo ejerza una influencia magnética que pueda interferir en los resultados obtenidos. Por estas razones, todos los componentes fueron hechos de aluminio (un material paramagnético) con espesores adecuados.

Se instala el conjunto anterior y la placa diamagnética sobre el husillo y sobre la mesa del centro de mecanizado, respectivamente, y se instala y posiciona el sistema de adquisición en un lugar seguro dentro del área de ensayo previamente reservada. Finalmente, la placa ferromagnética se fija a la placa diamagnética.

Para poder ver el contenido completo tienes que estar suscrito. El contenido completo para suscriptores incluye informes y artículos en profundidad