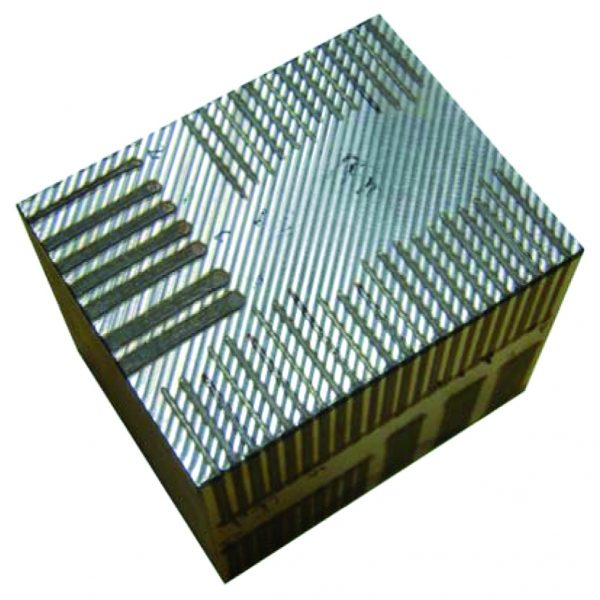

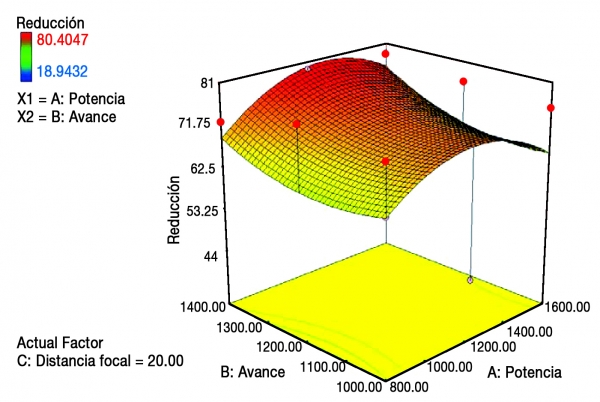

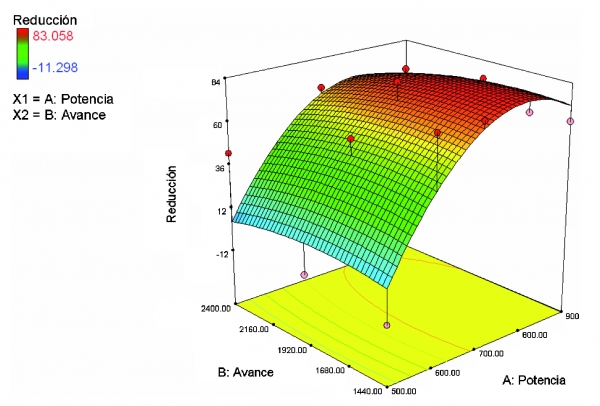

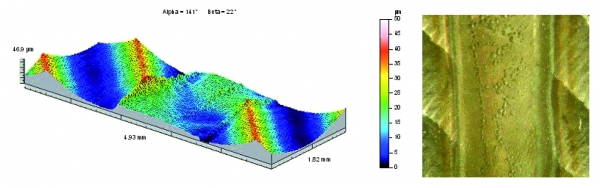

El proceso de pulido final de superficies supone a día de hoy hasta un 30% del coste total de la fabricación de los moldes y matrices por tratarse de una operación que es necesario realizar de manera manual por personal cualificado. El siguiente artículo expuesto se centra en el análisis y determinación de los parámetros de proceso óptimos para una solución automatizada basada en el proceso conocido como Pulido Láser, que consiste en la aplicación de un haz de láser de manera controlada, de forma que la energía transmitida funda una capa microscópica de material, y este material fundido posteriormente solidifique suavizando las irregularidades topográficas de la superficie dando como resultado una reducción de la rugosidad superficial. Con objeto de determinar la viabilidad y limitaciones del proceso se han realizado varios ensayos de pulido con láseres de CO2 y de Diodos de Alta Potencia (HPDL), tanto sobre acero empleado para la fabricación de moldes de inyección, DIN 1.2379, como en fundición nodular empleada típicamente en la estampación, GGG70L. Mediante los ensayos realizados y técnicas de diseño de experimentos (DoE), se han definido los parámetros relevantes así como su grado de influencia en el proceso. Partiendo de diferentes rugosidades iniciales, se han llegado a obtener resultados satisfactorios con reducciones en la rugosidad final de más del 80% respecto a la rugosidad inicial con valores por debajo de 0.7μm Ra.

En los últimos años, el desarrollo de una nueva generación de láseres, de mayor potencia y mejor calidad de haz, además de una mejora en los tradicionalmente conocidos procesos de corte y soldadura, está propiciando la aparición de nuevos procesos de fabricación basados en tecnología láser que abren un nuevo horizonte de aplicaciones en la fabricación de piezas de alto valor añadido1.

Uno de los principales procesos emergentes en la industria es el tratamiento térmico superficial de piezas mediante el uso del láser. Los nuevos tipos de láser aparecidos como el de diodo o el de fibra, y los altos requisitos en la fabricación de piezas de alto valor añadido, hacen que a pesar del alto coste, los fabricantes tomen en consideración la tecnología láser como fuente localizada de calor para tratamientos térmicos muy controlados y focalizados.

Otro ejemplo de aplicación de última generación es el conocido como texturizado láser, proceso que se basa en la radiación muy focalizada de energía que permite la ablación de capas microscópicas de material mediante el uso de pulsos onda del orden de milisegundos dirigidos mediante un escáner, lo que permite una variación sumamente controlada de la textura final. Este proceso además de evidentes aplicaciones estéticas, permite la modificación de geometrías de manera local, lo que permite obtener una mejora en superficies de contacto en las que se busca un rendimiento óptimo, como en los motores combustión interna de alto rendimiento, en los que la aplicación del texturizado láser permite una reducción de la fricción entre los segmentos y los cilindros y una mejora de la lubricación de los mismos2. Por otro lado, se trata de un proceso específico de baja productividad y elevado coste, ya que requiere una aportación de energía muy elevada con duraciones de pulso cortas y que está dando lugar al desarrollo específico de nuevos láseres. Además la zona a pulir está limitada al rango de trabajo del escáner, el cual suele ser muy reducido.

Dentro de los procesos basados en la tecnología láser y orientados a la reducción de la rugosidad de manera más general empleando láseres convencionales, cabe destacar el proceso conocido como Pulido Láser. La técnica del pulido láser se basa en la fusión y posterior solidificación controlada de una microcapa de material mediante la acción local de un haz láser de forma muy precisa. Tradicionalmente, el proceso de pulido láser ha sido aplicado con éxito en el pulido de recubrimientos de diamante5-7 y el pulido de lentes de silicio y cuarzo8, en las que empleando láseres de CO2 relativa baja potencia (25W) se han logrado reducciones de hasta 0.005μm, partiendo de rugosidades iniciales de 2.00μm Ry.

En los últimos años, en trabajos anteriores9 se han desarrollado una serie de estudios sobre la aplicación de esta técnica sobre superficies metálicas. Estudios realizados muestran que es posible obtener importantes reducciones de rugosidad, del orden del 80%, en materiales tan complejos como el Laserform ST100, que se obtiene mediante un procesos de sinterizado selectivo por láser (SLS) y que está formado por una combinación de acero inoxidable y bronce. Esta naturaleza compleja sin embargo, hace que resulte complicado obtener valores de rugosidades por debajo de las 0.8μm Ra, debido principalmente a la diferencia existente entre la temperatura de fusión del acero inoxidable y el bronce.

Para poder ver el contenido completo tienes que estar suscrito. El contenido completo para suscriptores incluye informes y artículos en profundidad