Explotar o diseccionar un típico motor aeroespacial revela que existen una serie de componentes centrales que presentan sus propias exigencias especiales en lo referente a la generación de características y al material. A continuación, Sandvik Coromant hace referencia a las principales estrategias y soluciones que presentan el máximo potencial para obtener unos beneficios competitivos.

El siguiente artículo presenta recomendaciones para el mecanizado de distintas piezas para el sector de los motores aeroespaciales.

Discos de turbina

Estas complejas piezas torneadas presentan cavidades perfiladas, ranuras interiores y exteriores, escalones, agujeros y salientes descentrados, todos ellos, típicamente, con complicados requisitos. Además de estas complejidades, está el material, el cual, normalmente, suele ser una aleación difícil de mecanizar como Inconel 718, Waspaloy o Udimet 720.

Para el mecanizado de cavidades y ranuras de difícil acceso, de 90 y 45 grados o perfiles en T, las plaquitas acodadas son imprescindibles, preferiblemente con agudas y rectificadas geometrías. Dado que conservan sus agudos filos durante un mayor tiempo de corte, las calidades con recubrimiento de PVD son las mejores. Además, otras excelentes cualidades de estas calidades incluyen una alta resistencia frente al desgaste en entalla y una gran tenacidad del filo.

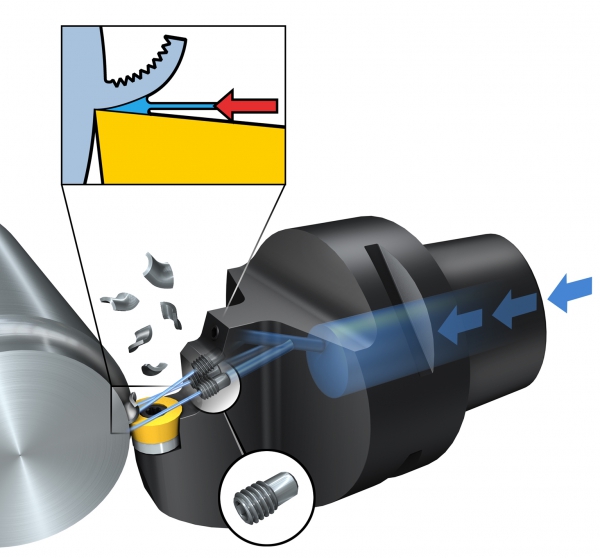

En lo referente a las operaciones de torneado, una buena estrategia es la aplicación de un sistema de herramientas modular con lamas diseñadas para ajustarse a los perfiles y las cavidades de los discos de turbina. Seleccione una herramienta que proporcione la incidencia axial y radial necesaria y utilice plaquitas redondas con capacidad de suministro de refrigerante de alta presión (HPC), dado que éstas ofrecen la mejor productividad tanto en operaciones de desbaste como de acabado en materiales complicados.

Se puede demostrar que con la elección del torneado trocoidal para las operaciones de desbaste, en lugar del método tradicional de mecanizado en rampa, se puede hasta doblar la productividad, con los beneficios adicionales que suponen una mayor seguridad y una vida útil de la herramienta más prolongada. La programación trocoidal mantiene el grosor de la viruta a lo largo de toda la operación, lo que minimiza el riesgo de las variaciones de presión y de temperatura. Esto permite la optimización de calidades y tipos de plaquitas más duros y productivos, resultando en ciclos más reducidos.

Para mecanizar los escalones de los discos de turbina, las fresas de cabeza intercambiable ofrecen una solución rentable, dado que sus diseños de longitud de corte reducida no sólo están optimizados para pequeñas profundidades de corte y estrechas tolerancias, sino también para la estabilidad. Obviamente, esto se suma al claro beneficio del tiempo de cambio y de reglaje de herramienta, los cuales se reducen considerablemente en comparación con las fresas de ranurar y los adaptadores portapinzas tradicionales.

Carcasas de combustión/turbina

Estas grandes y complejas piezas torneadas son de forma cónica y presentan características con salientes exteriores cuadrados y redondos, así como agujeros circunferenciales y axiales. El Inconel y el Waspaloy son las típicas aleaciones seleccionadas, y deben eliminarse grandes cantidades de material.

Al utilizar una máquina de torno-fresado, el fresado en desbaste alrededor de un saliente exterior puede optimizarse utilizando una fresa de planear y perfilar de corte ligero con refrigerante a través del husillo. En combinación con las plaquitas redondas, que reducen el desgaste en entalla y permiten altas velocidades de avance, éstas ofrecen una suave entrada y salida, ofreciendo así un uso libre de vibraciones en aplicaciones de alcance extendido. Sandvik Coromant, por ejemplo, utiliza materiales cerámicos, con mucho éxito, en esta aplicación.

La misma fresa se puede utilizar para las operaciones de interpolación helicoidal de los agujeros más grandes de la carcasa desde la pieza en bruto. Aquí, las fuerzas de corte que se producen son muy inferiores que en las operaciones de taladrado convencional, de hecho, éstas últimas también presentan problemas en la salida interrumpida del agujero. Debería ser posible mecanizar en rampa hasta diámetros de 32 mm.

Se recomienda acabar los agujeros con una fresa de ranurar adecuada y aplicando interpolación helicoidal. De nuevo, una misma herramienta puede acabar una variada gama de diámetros para reducir el inventario de herramientas. De hecho, se puede aplicar la misma teoría a los chaflanes. Más que implementar una fresa especial, recomendamos seleccionar una herramienta para achaflanar que también pueda realizar las operaciones de desbarbado, no sólo en agujeros.

Para agujeros de menor tamaño, hay que asegurar que la tecnología de broca enteriza de metal duro seleccionada ofrece una geometría optimizada para las superaleaciones termorresistentes como el Inconel o el Waspaloy. Esto ayudará a mecanizar un elevado número de agujeros taladrados con gran seguridad y baja fuerza de corte axial, lo cual es especialmente importante en las secciones de la carcasa de pared muy fina.

El planeado de la carcasa de la turbina utilizando plaquitas cerámicas con el método de fresado convencional/en contraposición puede eliminar metal de la carcasa de la turbina hasta cinco veces más rápido (1000 m/min) que las plaquitas convencionales de metal duro con el método de fresado ascendente. Como resultado, se pueden alcanzar velocidades de arranque de metal de 106 m³/min. No se aplica refrigerante.

Para el fresado de acabado de perfiles, una fresa de ranurar helicoidal de 50 grados ofrece la ligera acción de corte requerida. Para maximizar la productividad, los cortes radiales superficiales y los cortes radiales altos son la mejor solución.

Para poder ver el contenido completo tienes que estar suscrito. El contenido completo para suscriptores incluye informes y artículos en profundidad