En el número 8 de la revista IMHE se analizaron las novedades en electroerosión de la 1ª EMO y se realizó una comparativa de técnicas para la fabricación de moldes. Las alternativas que se ofrecían en octubre de 1975 para la mecanización de formas geométricas complejas, tales como moldes y matrices, eran el copiado, la eletroerosión, el mecanizado electrolítico y el control numérico. En el número 8 de IMHE se realizó una comparativa de esas técnicas de fabricación además de un informe sobre las novedades de electroerosión y rectificado que se presentaron en la primera EMO celebrada en París en 1975.

La muestra de máquinas de electroerosión presentadas en la primera EMO estuvo caracterizada por dos fenómenos contradictorios. Por una parte, firmas como Cincinnati, Droop-Rein y SIP no expusieron máquinas de electroerosión, concentrando su atención en otros tipos de máquinas; mientras que, por otro lado, aparecieron nuevos fabricantes entre los que destacó Deckel que completó su línea de máquinas de utillaje con las de electroerosión, lanzando además una línea de centros de mecanizado y fresadoras de nueva concepción.

Otra característica de las máquinas expuestas es que mientras que en Hannover 1973 se expusieron máquinas de gran tamaño destinadas a la industria del automóvil, en la primera EMO las máquinas presentadas fueron de tamaño pequeño y mediano, destinadas a aplicaciones más generales. Sin duda, los fabricantes reaccionaron así ante la crisis que atravesaba la industria del motor.

Se presentaron catorce máquinas y la mayor novedad estuvo a cargo de Mitsubishi Heavy Industries con máquinas interesantes para el corte de materiales de baja maquinabilidad como las aleaciones de níquel y titanio. En esta máquina el corte no se verificaba con la pieza sumergida en dieléctrico, sino que éste era apartado por boquillas en la zona de corte, recogiéndose y reciclándose después. La hoja de corte era de acero blando y tenía una duración del orden de 90 minutos de corte.

Otro desarrollo novedoso fue el sistema de erosión planetario de Agie que consistía en accionar cada uno de los husillos de desplazamiento según ejes X e Y, con movimientos sinusoidales desplazados 90º con lo que el movimiento resultante de la mesa era planetario y cada uno de los puntos de superficie describía un pequeño círculo, cuyo diámetro dependía de la amplitud del movimiento sinusoidal. La ventaja de este sistema era que se podía emplear la parte macho de un molde o estampa como electrodo.

Comparación de técnicas de fabricación de moldes y matrices

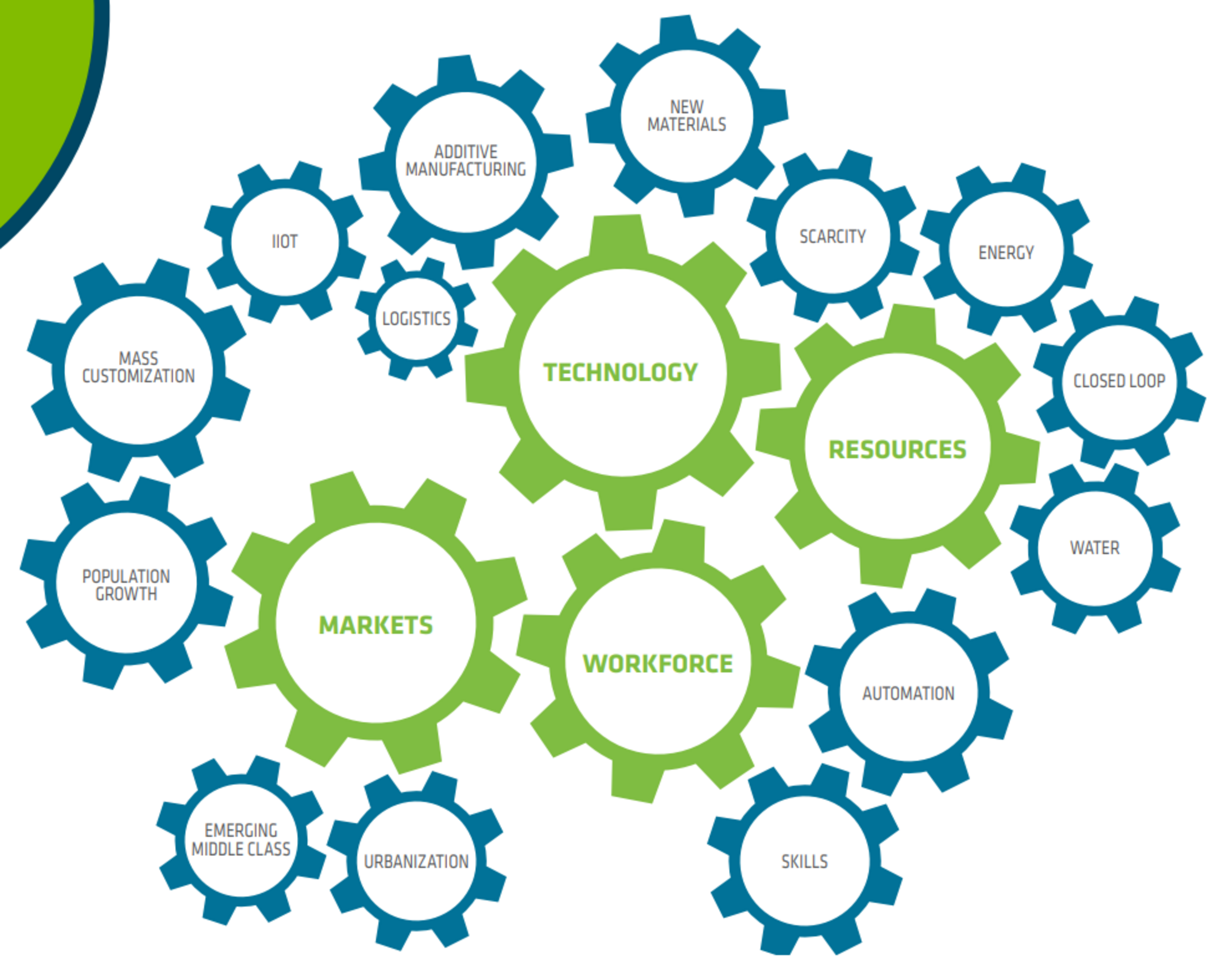

Las alternativas que se ofrecían en octubre de 1975 para la mecanización de formas geométricas complejas, tales como moldes y matrices, eran el copiado, la eletroerosión, el mecanizado electrolítico y el control numérico. Estos procedimientos estaban en competencia entre sí y con otros procesos como la obtención de matrices por fundición o el prensado.

La realidad en aquellos años era que el copiado y la electroerosión eran los procedimientos más extendidos aunque se apuntaba que en un futuro habría que considerar el mecanizado electrolítico y el control numérico. En el artículo publicado en el número 8 de la revista IMHE se analizaban las características de estos procesos en relación con la obtención de moldes y matrices.

Como conclusión, teniendo en cuenta las características de los diferentes procedimientos, se indica que se puede pensar que en un futuro se utilizarán extensamente procedimientos combinados tales como copiado-electroerosión o control numérico-electroerosión, o incluso control numérico-copiado-electroerosión, sobre todo para piezas de grandes dimensiones.

Para leer el número completo solo tienes que logearte con tu clave de cliente .

Para poder ver el contenido completo tienes que estar suscrito. El contenido completo para suscriptores incluye informes y artículos en profundidad