Trumpf impartió los días 20 y 21 de enero un webinar sobre “Soldadura y Marcado en Materiales Plásticos”. Los participantes tuvieron la oportunidad de descubrir el potencial del mecanizado por láser para sus procesos de soldadura y marcado de polímeros. Arnulf Klaiber y Toni Bernabeu, expertos de la División Láser de Trumpf, ofrecieron las claves para poder obtener uniones duraderas y marcados indelebles en aplicaciones de diversos ámbitos, como, por ejemplo, automoción, electrónica o electrodomésticos.

Arnulf Klaiber, técnico comercial de la División Láser y experto en Soldadura, y Toni Bernabeu, técnico comercial de la División Láser y experto en Marcado, revelaron en el webinar las claves para el tratamiento de plásticos por láser y las soluciones que ofrece Trumpf en soldadura y marcado.

Materiales plásticos en la industria

“Los plásticos son materiales muy importantes hoy en día y muchos de ellos se pueden trabajar con el láser”, afirmó Toni Bernabeu, que presentó el potencial del láser en el mundo de los plásticos. Solo a nuestro alrededor, ordenadores, tablets, móviles, sillas, mesas, bolígrafos… incluyen plásticos en su composición. “Hoy en día, los plásticos juegan un papel muy importante en las sociedades industrializadas, hasta el punto de que hay personas que consideran que nos encontramos en la ‘edad del plástico’. Los plásticos, también llamados polímeros, son materiales con compuestos orgánicos o sintéticos. Lo interesante de los plásticos es la gran variedad de sus propiedades técnicas”, señaló Toni Bernabeu. Algunas de estas propiedades son:

- La plasticidad.

- La elasticidad.

- La resistencia a la fractura y temperatura.

- El aislamiento térmico, eléctrico y acústico.

- La resistencia química.

- La dureza.

- El bajo coste de la fabricación.

“Esto hace que nos encontremos aplicaciones de plástico en los más diversos sectores industriales”, concluyó Toni Bernabeu.

Soldadura: proceso, aplicaciones y soluciones Trumpf

Arnulf Klaiber explicó cómo funciona la soldadura por láser de plásticos: “Siempre trabajamos con una unión en solape, que quiere decir una pieza encima de la otra. La pieza superior tiene que ser transparente y la inferior opaca para el láser; transparente para el láser no quiere decir necesariamente que también sea transparente para la luz visible; puede que sea opaca para el ojo humano. El láser traspasa la pieza superior, incide en la pieza inferior y la calienta localmente. Como las piezas están en contacto, la pieza superior también se calienta y, si la temperatura es la correcta, se produce la unión entre ambas y, al enfriarse, quedan unidas”.

Mediante la soldadura, se pueden unir diferentes geometrías: unión en solape clásica; unión en T por transparencia; unión en esquina; unión a tope con pestaña, y unión en solape de piezas rotativas mientras el láser está fijo.

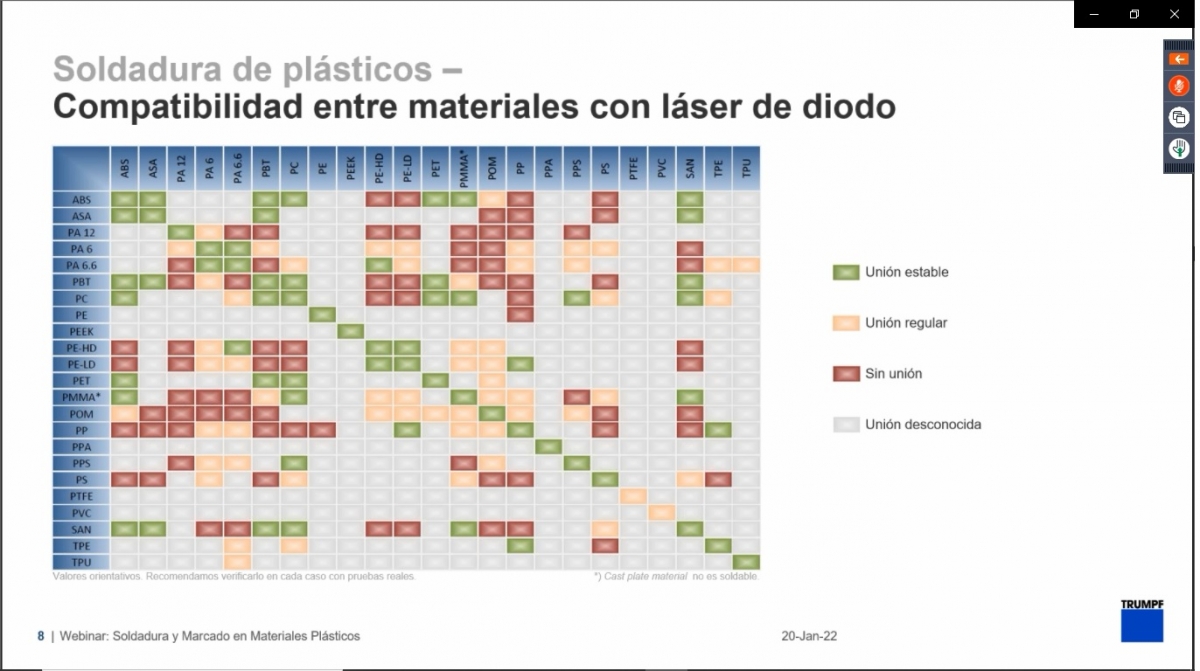

“Lamentablemente, no podemos unir todos los plásticos”, aclaró Arnulf Klaiber: “Casi todos los materiales son soldables entre sí. Hacer que una pieza del mismo material sea transparente y la otra opaca se consigue con aditivos y pigmentos. Para soldar plásticos con láser, se suele trabajar con longitudes de onda en el rango del infrarrojo cercano; es decir, más o menos 1.000 nanómetros o 1 micra, un rango que está fuera del espectro visible por el ojo humano. Con aditivos, se pueden optimizar la apariencia y la aptitud de los plásticos para la soldadura láser. En el caso de una combinación de piezas negra-negra, por ejemplo, la pieza inferior se puede hacer absorbente añadiendo carbono como aditivo”.

Cada combinación concreta de materiales requiere una temperatura de fusión. Si se está por debajo, no se logra nada, mientras que, si se está por encima, se degrada el material. “Evidentemente, no se pueden unir dos materiales cuya temperatura de fusión no coincida”, aclaró el técnico comercial de la División Láser y experto en Soldadura de Trumpf.

Procesos básicos

- Soldadura casi-simultánea: El láser pasa varias veces a alta velocidad por el contorno mientras la pieza está quieta. Así, se obtiene un calentamiento casi simultáneo en todo el contorno.

- Soldadura simultánea: Se genera un calentamiento verdaderamente simultáneo, con un cabezal especial que hace llegar la luz láser a todo el contorno al mismo tiempo. En el momento de la soldadura, no se mueve ni la pieza ni el cabezal.

- Soldadura de contornos: También se puede llevar el láser por el contorno a soldar en piezas redondas que se giran.

También existe la soldadura simultánea con láseres que generan haces rectangulares muy largos, en vez de un foco redondo, calentando todo el contorno al mismo tiempo; también se pueden llevar estos haces por encima de una máscara, permitiendo que el láser llegue solamente a las zonas seleccionadas.

Aplicaciones

Arnulf Klaiber mostró varios ejemplos de aplicación de diferentes procesos de soldadura:

- Soldadura casi-simultánea de una carcasa de actuador: Se une la tapa blanca con el cuerpo negro. Los materiales son Poliamida 6 reforzada con un 30% de fibra de vidrio. En el contorno se suelda un nervio de 1 mm de ancho. Se aplican 40 W de potencia láser a una velocidad de 48 m/min.

- Soldadura de contorno (pieza rotativa) de un tubo de conducción de aceite para la industria agrícola: En sus funciones, la pieza está sometida a temperatura, presión interior y vibraciones. Los materiales son Poliamida 6 reforzada con un 30% de fibra de vidrio. En este caso, se aplican 150 W de potencia láser a una velocidad de 26 m/min. Mediante un movimiento circular llamado “wobbeling”, se obtiene un foco de láser efectivo de 5 mm de diámetro.

Soluciones Trumpf para soldadura

Trumpf ofrece un equipamiento de láser de diodo directo TruDiode. La fuente láser se sitúa en un armario “stand alone”; es decir, ya lleva incorporada la refrigeración. También está disponible en versión empotrable para armarios de 19 pulgadas. Hay dos tipos de cabezales, uno fijo y un escáner, capaz de dirigir el láser dentro de un campo de trabajo determinado. Cada cabezal lleva un pirómetro para la medición de la temperatura, pudiendo ajustarse la potencia del láser en función de la temperatura real del proceso. “De esta manera, nos aseguramos de que permanecemos dentro de la ventana de proceso del material”, explicó Arnulf Klaiber. Finalmente, la conexión entre el cabezal y un utillaje lleva un sensor que mide el acercamiento entre las piezas a soldar. “De esta forma, sabremos cuándo las piezas han recorrido esta distancia previamente definida, normalmente de pocas décimas, y paramos el proceso”.

La fuente láser también se puede integrar en una máquina especial, en una línea de producción o en una máquina estándar de hasta 5 ejes (TruLaser Station 7000) que Trumpf dispone en su portfolio, bien con cabina cerrada o abierta, con clase de protección 4 para soluciones especiales. La compañía también ofrece una versión con mesa rotativa de dos estaciones; con ella, se puede cargar y descargar mientras la máquina suelda dentro. De esta manera, se minimiza al máximo el tiempo muerto y el láser solo permanece inactivo cuando gira la mesa.

Arnulf Klaiber dio paso a un vídeo que mostró la soldadura de la carcasa de actuador. La solución cuenta con cabezal escáner, utillaje de soldadura y sensor de desplazamiento. El utillaje dispone de un cajón extraíble para posicionar las piezas a soldar. “Cuando soldemos, la pieza inferior irá subiendo hasta que el sensor pare el proceso. Juntamos las dos piezas, las introducimos en el utillaje y comenzamos con la soldadura. Mientras el láser va calentando el contorno de la unión, el utillaje presiona el nervio contra la tapa”, explicó. Este proceso también se puede combinar con el control de temperatura. La potencia láser se adapta en función de la temperatura del material y el recorrido de la pieza inferior. El láser deja de emitir luz cuando el sensor detecta el recorrido previamente establecido. Se obtienen las siguientes ventajas: buena mezcla de materiales, conexión homogénea y exactitud de contorno.

El experto en soldadura de Trumpf presentó otro vídeo que mostró la soldadura circunferencial del tubo de conducción de aceite, girando la pieza mientras el láser permanece fijo: “Utilizaremos el pirómetro para medir la temperatura y mantenerla dentro de la ventana del proceso”. Se introducen los límites para el pirómetro y se observa que la temperatura se mantiene dentro de los márgenes establecidos.

Finalmente, Arnulf Klaiber dio paso a un último vídeo en el que mostró dos ejemplos de soldadura simultánea de piezas redondas. Se utiliza un cabezal especial que genera un foco en forma de anillo, en vez de un foco redondo. “Con este cabezal -comentó-, podemos soldar piezas redondas con un diámetro de hasta 70 mm”. Entre los ejemplos con este tipo de soldadura, se encuentra una pieza de polipropileno (PP), con una potencia de láser de 20 W y un tiempo de proceso de 0,35 segundos, y otro de plásticos reforzados con fibra de vidrio, con dos soldaduras a diferentes alturas y un tiempo de proceso de 0,5 segundos por soldadura.

Marcado: proceso, aplicaciones y soluciones Trumpf

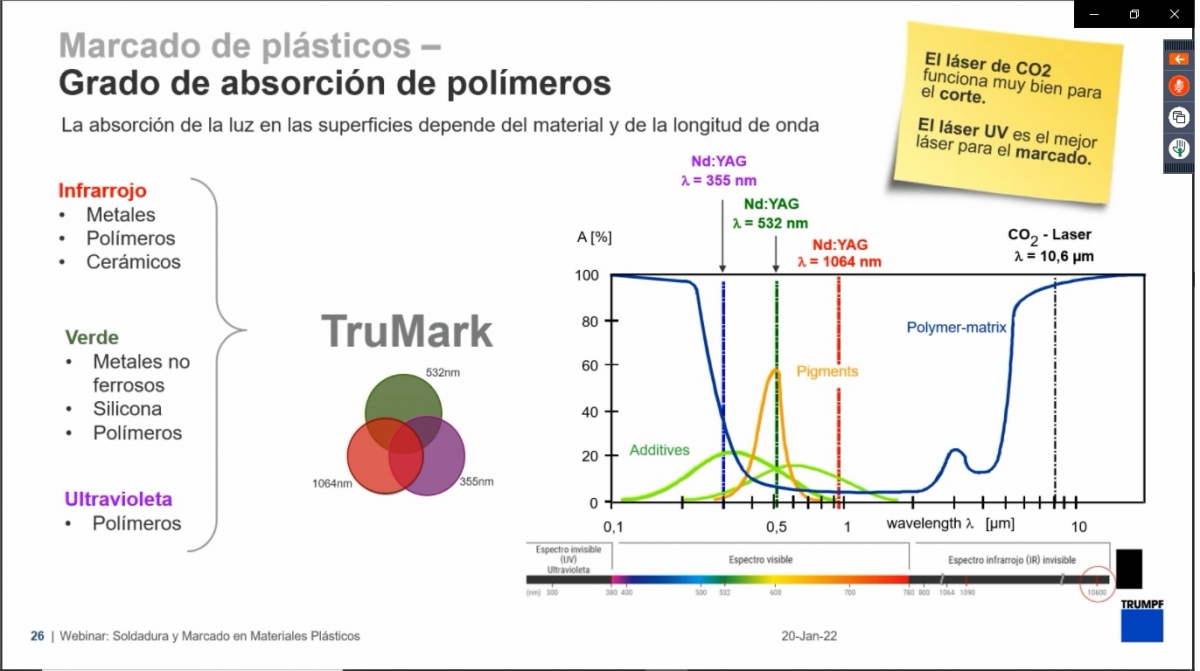

Toni Bernabeu retomó la palabra para hablar de los procesos de marcado láser: “El marcado láser ya es una alternativa muy clara dentro de los diferentes sectores industriales. Su proceso de forma permanente, flexible, cuidadosa con los materiales y, a su vez, respetuosa con el medio ambiente es una clara ventaja sobre procesos de marcado convencionales. Ya no se necesitan plantillas o consumibles como, por ejemplo, tinta. La superficie plástica y el marcado láser son siempre resistentes a la frotación y a la abrasión”.

Para poder ver el contenido completo tienes que estar suscrito. El contenido completo para suscriptores incluye informes y artículos en profundidad