Compofactory Toledo S.L. es una industria auxiliar del sector aeronáutico, naval y construcción industrial, que desarrolla su actividad desde 1992, en 4.000 metros cuadrados, impulsada por un gran equipo de profesionales. Desde su creación ha experimentado un crecimiento notable, tanto en su estructura productiva, como en la de gestión, readaptando sus instalaciones y recursos humanos para albergar todos los procesos que a día de hoy desarrollan, para responder al gran auge del sector aeronáutico en su región, y al apoyo y confianza que les han otorgado sus primeras firmas, y a los requisitos de calidad que rigen el sector. Fruto de su filosofía y su apuesta por la innovación, el desarrollo y la mejora continua, han adquirido una fresadora CMS de 5 ejes y alta velocidad, con unas dimensiones para dar servicio a la pujante industria aeronáutica (13x2,6x1,3m).

Compofactory es una empresa que trabaja con los materiales de “moda”: fibra de carbono, fibra de vidrio, y materiales compuestos. Con un grado cada vez más amplio de implantación en el sector aeronáutico, también otros sectores empiezan a utilizarlos. Sin embargo, la actividad con la que inició la empresa su andadura en 1997 fue mucho más modesta: el montaje de estructuras metálicas. Adolfo Pérez, su gerente era un soldador profesional que atendió su espíritu emprendedor, y con otros profesionales puso en marcha una empresa para la fabricación de estructuras metálicas, cerrajería y otros productos metálicos. “Con el tiempo fuimos ampliando nuestros campos de actuación y comenzamos a realizar a la par reparaciones de vehículos de mercancías peligrosas”. De la experiencia de Alfonso, primero con las tuberías de gas en Madrid y luego en Toledo como encargado de montajes y estructuras metálicas nace Hierros San García, el origen de todo. Posteriormente ven una oportunidad, por la proximidad de importantes empresas del sector aeroespacial en la zona de Toledo (Aerrnova, Airbus…) y comienzan a realizar trabajos con material compuesto. Como culminación a esta evolución, en el año 2000 se establece la empresa Compofactory como empresa dedicada al mecanizado de piezas de fibra de carbono, principalmente para el sector aeronáutico.

Piezas de muy diversos tamaños para aviones comerciales

“En el año 2000 empezamos a realizar los primeros trabajos de mecanizado. Se trataba de piezas para aviones comerciales: Airbus A380, Airbus A320… Por aquel entonces nuestra actividad fundamental era el mecanizado manual que hoy aún seguimos manteniendo. Por el tipo de piezas que fabricamos también realizamos verificación dimensional y verificación por ultrasonidos de piezas de fibra de carbono”.

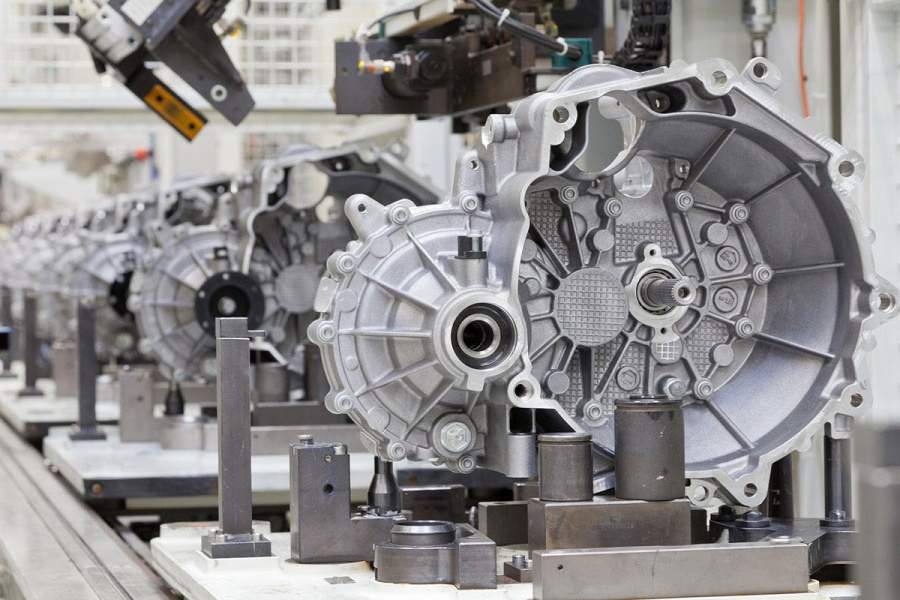

Lucía Pérez, directora de calidad de la empresa, relata así los procesos que realizan en la actualidad: “Realizamos mecanizados de piezas de material compuesto para todos los aviones comerciales de diferentes tamaños, desde lo que es un suplemento pequeño hasta piezas de 11-12 metros. Realmente no laminamos, lo que hacemos es mecanizar, recantear, darles la forma final, taladrar, lamar, y también realizamos pequeños montajes y pintura final de algunas de las piezas. Además, como ha indicado Adolfo, en este sector se verifican el 100% de las piezas, todas llevan una verificación dimensional y algunas incluso una verificación por ultrasonidos. Asimismo, para trabajar para aeronáutica además de estar certificados según la ISO 9001, es de obligado cumplimiento la norma ISO 9100. Además, la mayoría de los procesos que se llevan a cabo en la empresa son procesos certificables por Airbus. Estamos certificados en mecanizado, ultrasonidos, montajes, sellantes, pintura, y estas certificaciones se renuevan periódicamente para lo que es necesario pasar auditorías”.

Igualmente, y por el tipo de material con el que trabajan la empresa cuida mucho el aportado de seguridad en el trabajo. “Nuestra cabina de mecanizado manual, que es la que más riesgo para la salud puede tener porque manipulan fibra de carbono, está presurizada, tiene una presión negativa y además cada uno de los operarios trabaja con un equipo autónomo de respiración. Igualmente, contamos con partes de las instalaciones con un control termométrico continuo, con unas tolerancias muy ajustadas”.

Actualmente en la empresa trabajan 60 personas e incorporando al personal del sector más metalúrgico, el grupo cuenta con un total de 75 profesionales en plantilla. Ambas empresas comparten áreas como administración, personal, mantenimiento.

Series muy cortas y una gran inversión en mecanizado de alta velocidad

En Compofactory están fabricando parte del timón del avión, y el modelo que más cadencia tiene es el A320 con unos 40 aviones al mes. “Trabajamos también partes de otros aviones, como por ejemplo, los montajes de los capots donde van los motores del C295, que es un avión militar, y del CN235 similar al A400, donde las cantidades son aún menores: del C295 puede haber dos aviones al año y del CN235 unos tres. Por ello, se entiende que la automatización en este sector sea muy limitada. Además nosotros trabajamos la parte menos mecanizada, menos automatizada. Es muy difícil poner un sistema automático para unas series tan pequeñas y, por eso, evidentemente el sistema de control es unitario y muy exigente. También los trabajadores están todos certificados. El operario que recantea tiene que tener una formación muy especializada”.

Cumplir con todas estas exigencias obliga a costosas y continuas inversiones que desde Compofactory tienen que afrontar para mantener e incluso mejorar ese nivel que han conseguido en el sector aeronáutico: “La mayoría de las piezas que fabricamos las realizamos a través de Aernnova, aunque también tenemos algún paquete directamente trabajado con Airbus. Aernnova es un subcontratista de primer nivel y nosotros somos un Tier 2”. Por ello, y porque cada vez más se fabrican aviones de mayores dimensiones vieron que tenían que dar un paso adelante y actualizar su proceso productivo, automatizándolo y haciéndolo lo más flexible y productivo posible.

“En ese momento comenzamos a buscar y analizar posibles opciones en el mercado. Buscábamos encontrar además de la máquina más adecuada, un proveedor que no se limitase a vender el producto, sino que nos asesorase y realizase un seguimiento de su puesta en marcha y funcionamiento. Ambos requisitos los encontramos en Maquinaria Internacional y CMS”.Y hoy en un lugar muy destacado de sus instalaciones trabaja la fresadora CMS modelo Poseidon. “Se trata de una máquina que cuenta con la amplia experiencia del fabricante CMS en mecanizado de piezas de fibra de carbono, kevlar, aluminio, honeycomb de Nomex y aluminio, fibra de vidrio, plásticos reforzados, y otros materiales compuestos y combinados de partes metálicas y partes en fibra de carbono. Para nuestros procesos nos asegura alto grado de acabado, altas velocidades de mecanizado, fiabilidad, rigidez estructural, flexibilidad de uso y productividad”.

Para poder ver el contenido completo tienes que estar suscrito. El contenido completo para suscriptores incluye informes y artículos en profundidad