Es bien conocido que, para obtener formas libres en superficies de moldes u otros componentes de la fabricación mecánica, lo ideal es el uso de una fresadora de cinco ejes; sin embargo, ello no siempre es posible en los talleres de fabricación porque el coste es elevado en comparación con la cantidad de trabajos de este tipo que hay que realizar. Igualmente es sabido que, en función de la posición del eje de la herramienta respecto del vector normal a la superficie, el radio efectivo de corte varía y, en consecuencia, también cambia la velocidad periférica al ser constante la frecuencia de rotación. Si bien hay muchos controles numéricos que permiten variar la velocidad de avance según una función lineal u otras, no es frecuente, al menos en los controles estudiados por los autores, que eso mismo suceda con la frecuencia de rotación, de modo semejante al torneado en que sí está muy bien desarrollada la función velocidad de corte constante. Por ello, a continuación, se propone un ejemplo de ensayo de fresado con fresa de punta esférica, con la finalidad de comparar el efecto de trabajar con velocidad de corte constante frente a frecuencia de rotación constante analizando los tiempos de mecanizado, el desgaste de la herramienta, la calidad dimensional y el acabado superficial. Los resultados obtenidos, particularmente en la mejora del tiempo de ciclo, sugieren desarrollar en los controles numéricos y, especialmente, en los CAM una funcionalidad que observe esta prestación.

Profesores y alumnos de tres Centros de Formación Profesional y responsables de dos empresas venimos llevando a cabo un proyecto, enmarcado en la última convocatoria de innovación del Ministerio de Educación y Formación Profesional. Entre otros objetivos, se persigue el ensayo de fresas en diversas condiciones de trabajo. Las estrategias de fresado que se van a comentar han sido experimentadas por los profesores y alumnos en las clases on-line de control numérico y CAM que han venido realizando en los días de confinamiento con motivo del COVID-19, pero ello, seguramente, será motivo de otro artículo.

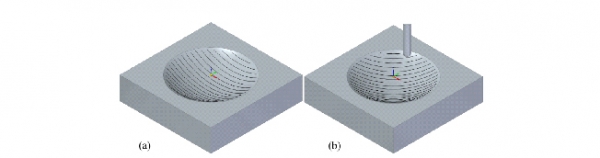

Uno de estos ensayos que estamos ejecutando fue sugerido por los compañeros de los módulos de carrocería del Instituto ”Miralbueno” con el que colaboramos en otro proyecto de hibridación eléctrica de vehículos clásicos, en concreto reparar la “sufridera” de la figura 1. Las medidas iniciales de la misma hacen ver que se trata de un casquete prácticamente esférico. Dada la aplicación como yunque y su semejanza con modelos utilizados en joyería [1], inicialmente pensamos que el material sería un acero de los adecuados para este propósito; no obstante, tras mecanizar, observamos que debía de tratarse de una fundición, por lo que recurrimos a los servicios de análisis y resultó ser una fundición laminar perlítica (4.3%C, 1.5%Si, 0.4%Mn ,0.3%P, 0.17%S y 197 HB, caracterizado por amabilidad de Metalográfica Aragón, METASA, figura 2), o sea, mucho más blando de lo inicialmente supuesto por la aplicación como sufridera a la que está destinado.

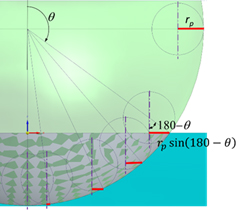

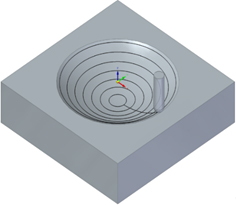

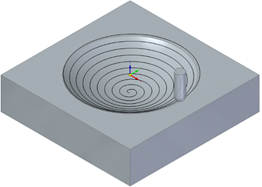

Enseguida nos dimos cuenta de que era una operación de mecanizado típica para una fresa de punta esférica. Tras hacer el primer programa de CAM, analizamos que la herramienta en la parte de arriba “toca” con más diámetro que en la parte inferior del cuenco, figura 3. En efecto, al trabajar con las mismas revoluciones la velocidad de corte está variando de arriba a abajo y viceversa. Como esto era interesante, se cambió la forma de obtener el programa CN a una macro de hoja electrónica y a una macro de CN (para comparar, como se comentará más adelante). Con este “descubrimiento” entramos en los buscadores bibliográficos de la Biblioteca Universitaria y encontramos que se había publicado online la referencia [2] que analiza este hecho. Ahora se presenta parte del trabajo que estamos desarrollando y las conclusiones previas, que coinciden y completan la anterior publicación.

Además, la ventaja de la propuesta que se expone es que permite distinguir, de forma controlada, las prestaciones dinámicas e informáticas de las fresadoras y sus controles numéricos [3]. Se verá la diferencia de procesar líneas de CN precalculadas mediante CAM, comparadas con las producidas con nuestra macro de hoja electrónica, así como el cálculo realizado con una rutina programada en el lenguaje propio del control numérico. Se utilizarán en cuanto al tiempo empleado en el acabado completo en función del tipo de máquina. Además, se realizarán las comprobaciones dimensionales y de acabado superficial junto al desgaste de la fresa pero esto último solamente con los equipos en las que los tiempos de mecanizado salen menores.

Velocidad de corte constante

En la referencia [2] se analiza el efecto de la velocidad de corte constante al fresar superficies con una fresa de punta esférica. Ahora, se muestra un caso de estudio sencillo, figura 1, pero del que se pueden extraer conclusiones comparativas. Es un cuenco esférico en el que se observa cómo el radio efectivo de la herramienta en contacto con la pieza varía de un valor máximo a cero.

Al realizar una forma no recta, la variación no es lineal. A la vista de la figura 3, recordando que el seno de ángulos complementarios coincide, el radio efectivo es:

r_e=r_p sinθ (1)

Con la ecuación (1) se alterará el programa de hoja electrónica o de código CN (FAGOR 8060), cambiando progresivamente las RPM del cabezal. El diámetro efectivo –el doble del radio de la punta de la fresa se sustituye en la ecuación que facilita la frecuencia de rotación:

N=(1000V_c)/π(2r_e ) (2)

Si estas RPM son superiores a las máximas del cabezal, entonces, a partir de ese momento, todo el programa de CN tiene una única S y una única F. Pero, si son menores, irán variando por tramos, tantos más, cuanto menor sea el error cordal o la cresta. En el caso de la figura 3, que se va de arriba a abajo, las RPM y la velocidad de avance irán aumentando y al revés en el caso contrario.

Lo comentado se puede programar en el interior de los bucles que obtienen el programa de control numérico en función de los parámetros geométricos que se elijan, lo que se presentará en los apartados 5 y 6, tras otra serie de consideraciones.

Trayectorias a estudiar

El camino seguido por la herramienta ha sido motivo de estudio por las fuerzas sobre la herramienta [4], por la rugosidad obtenida en la pieza [5], por la duración de la herramienta [6], por el tiempo empleado en el ciclo completo [7], incluso por los efectos en la durabilidad en la pieza mecanizada [8], lo que nos ha llevado a que de todos las posibles para el caso de estudio lo limitamos a tres tipos.

Para poder ver el contenido completo tienes que estar suscrito. El contenido completo para suscriptores incluye informes y artículos en profundidad