Dado que las transformaciones digitales son claramente difíciles de escalar en las redes de fabricación, es posible que los fabricantes deban reducir la velocidad de implantación para avanzar en la competición por implementar la Industria 4.0. Así lo explican Ewelina Gregolinska, Rehana Khanam, Frédéric Lefort y Prashanth Parthasarathy, de McKinsey & Company, en el artículo “Capturing the true value of Industry 4.0”.

En los últimos cinco años, un selecto grupo de empresas ha comenzado a avanzar en sus esfuerzos por implementar la Industria 4.0 en sus redes de fabricación. Ahora, los principales fabricantes obtienen un valor significativo a partir de los datos y el análisis, la IA y el aprendizaje automático o machine learning (ML). Sin embargo, una gran mayoría permanece atrapada en el purgatorio de pilotos, luchando por capturar todo el potencial de sus esfuerzos transformadores u ofrecer un retorno de la inversión satisfactorio.

Si bien las transformaciones digitales son claramente difíciles de escalar a través de redes de fabricación, la presión por tener éxito es intensa. Las empresas punteras obtienen beneficios en toda la cadena de valor de la fabricación: aumentan la capacidad de producción y reducen las pérdidas materiales, mejoran el servicio al cliente y los plazos de entrega, logran una mayor satisfacción de los empleados y reducen su impacto ambiental. Escalados a través de las redes, estos beneficios pueden transformar radicalmente la posición competitiva de una empresa.

Con tanto en juego, los fabricantes están dedicando mucho tiempo y dinero a sus transformaciones digitales. Estas inversiones están dando sus frutos en algunos casos, pero la mayoría sigue sin poder escalar programas piloto exitosos o aprovechar al completo las nuevas herramientas y tecnología, registrando retornos significativos.

Este artículo explora algunos de los escollos habituales asociados a las transformaciones digitales y cómo un enfoque más estratégico y basado en el valor podría ayudar a los fabricantes en la competición por salir adelante.

Ofreciendo valor en cada área de la fábrica

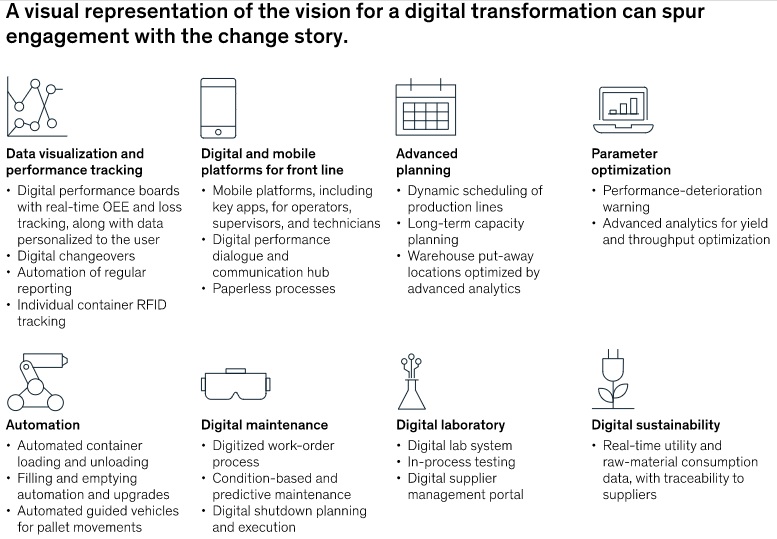

La fábrica habilitada digitalmente de hoy en día es muy diferente a la fábrica líder de hace diez años. Los avances en datos y análisis, IA y ML, y la variedad de proveedores de tecnología en el mercado implican que los fabricantes puedan elegir entre cientos de posibles soluciones y aplicaciones tecnológicas para mejorar sus formas de trabajo.

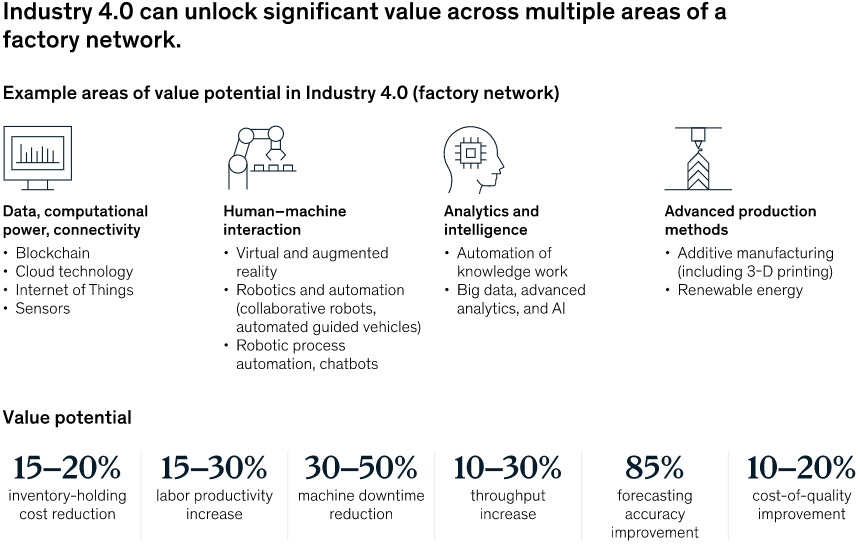

Implementadas con éxito, estas soluciones ofrecen retornos irresistibles. En una amplia gama de sectores, no es raro observar reducciones del 30% al 50% en el tiempo de inactividad de la máquina, aumentos del 10% al 30% en el rendimiento, mejoras del 15% al 30% en la productividad laboral y previsiones un 85% más precisas.

Las transformaciones digitales están revolucionando todos los aspectos de la fabricación, afectando no solo a los procesos y a la productividad, sino también a las personas. La aplicación adecuada de la tecnología puede conducir a una toma de decisiones más empoderada; nuevas oportunidades para la mejora de las habilidades, la actualización de las habilidades y la colaboración entre funciones; mejor atracción y retención de talento, y mejora de la seguridad en el puesto de trabajo y satisfacción de los empleados.

Los clientes observan los impactos plasmados en reducidos plazos de entrega de fabricación, gestión correcta de lanzamientos a la primera y mejor servicio al cliente y gestión de la complejidad. Y, por supuesto, están las ventajas win-win asociadas a la reducción del impacto ambiental, que es posible gracias a la reducción de las emisiones y de los residuos y al consumo más eficiente de energía, agua y materias primas.

Estas mejoras en productividad, procesos y personas no son fáciles de lograr, especialmente en una red de emplazamientos de fabricación individuales, cada uno con su propio liderazgo en cada emplazamiento, infraestructura de TI y cultura de puesto de trabajo. No es extraño oír hablar de empresas que obtienen resultados extraordinarios por medio de programas piloto en un solo emplazamiento de fábrica pero que se ven incapaces de replicar estos triunfos locales en toda su red.

Esta era la situación en una empresa industrial internacional: ante un aumento considerable de la demanda (el volumen se duplicó con creces en solo tres años, lo que se tradujo en la producción de más de 50 millones de piezas adicionales), la empresa se embarcó en una ambiciosa transformación digital en una fábrica. El objetivo era incrementar la efectividad total de los equipos (OEE) en diez puntos porcentuales y reducir los costes unitarios del producto en más de un 30%.

El proyecto cumplió: la fábrica fue admitida en Global Lighthouse Network, una iniciativa del Foro Económico Mundial, en colaboración con McKinsey, que reconoce el liderazgo en la Cuarta Revolución Industrial. El emplazamiento comenzó a recibir visitantes externos para mostrar su transformación. Pero, pese a este logro, no estaba claro para la empresa cómo sacar partido de esta historia de éxito local y replicarla en otros emplazamientos.

Los obstáculos habituales a la hora de escalar las transformaciones digitales

Hay cinco razones habituales por las que los fabricantes no logran tener éxito en este recorrido:

- Implementación en silos: Al abordar las transformaciones digitales como un ejercicio teórico, muchas empresas, sin saberlo, implantan equipos independientes desvinculados de los líderes comerciales, las operaciones del emplazamiento, la excelencia en la fabricación y la TI central. Otros se enfocan demasiado en replicar la experiencia de un solo emplazamiento y no aprecian las complejidades más amplias de la red.

- Falta de adaptación: Al implementar un enfoque único para todos, los fabricantes pierden la oportunidad de incorporar la personalización y la adaptación necesarias para aprovechar las circunstancias únicas, la cultura y los valores de los emplazamientos de fábrica separados.

- Parálisis del análisis: Realizar un análisis inicial completo y profundo de toda una red puede dejar exhausto a un fabricante antes de que la transformación pueda despegar. Por el contrario, se pueden alcanzar conocimientos sólidos y lo suficientemente precisos a partir de una metodología de extrapolación bien desarrollada.

- Impulsado por la tecnología en lugar de por el valor: Un despliegue eminentemente tecnológico implica que las soluciones se implementan sin un vínculo claro con las oportunidades de valor real, los desafíos comerciales o los requerimientos de capacidad. El resultado es el socavamiento de la aceptación crucial de las personas encargadas de hacer que la implementación funcione.

- Dejar que lo “perfecto” derrote a lo bueno: Esperando a que se defina e implemente una arquitectura de IT/OT (tecnología de la información / tecnología de operación) ideal y completamente desarrollada antes de implementar las soluciones de Industria 4.0, los fabricantes pierden el tiempo de impacto más corto posible a través de una arquitectura viable mínima probada y pragmática.

Para poder ver el contenido completo tienes que estar suscrito. El contenido completo para suscriptores incluye informes y artículos en profundidad