Las máquinas ahora pueden decirnos cuándo no se sienten bien. El desafío para los actores industriales de hoy radica en aplicar tecnologías avanzadas de mantenimiento predictivo en todo el alcance de sus operaciones.

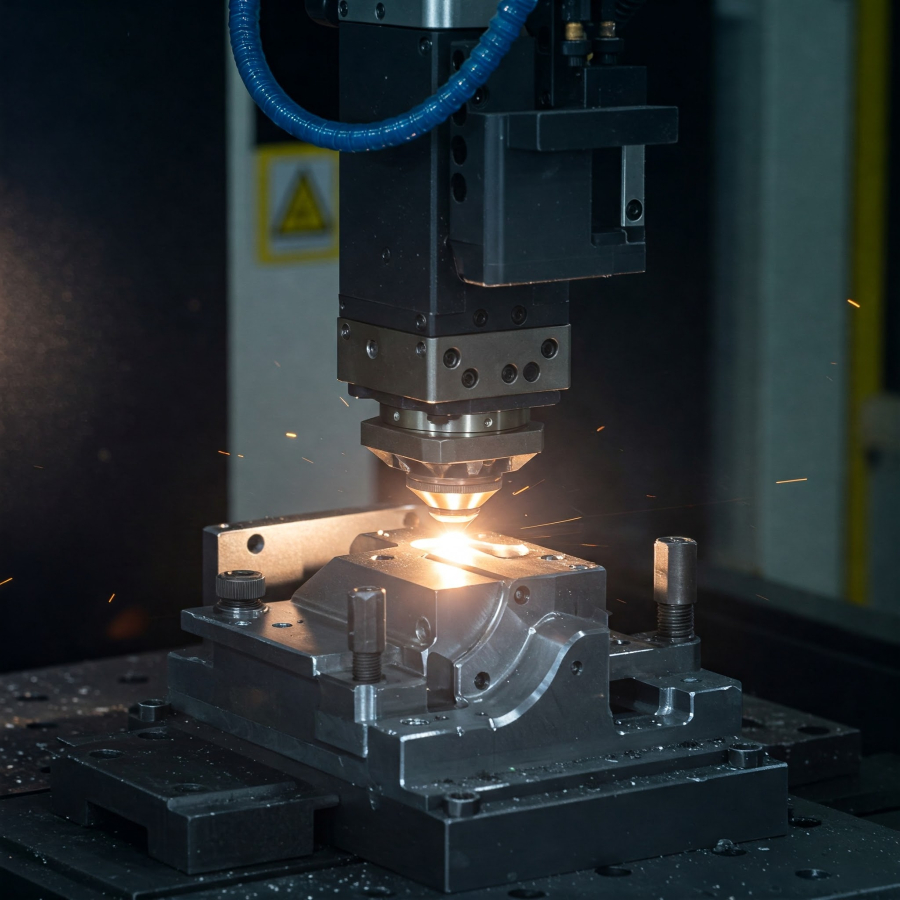

Según un estudio de McKinsey, el mantenimiento siempre ha sido un enigma para las industrias intensivas en activos: porque, si bien un tiempo alto de actividad es fundamental para garantizar el rendimiento de los activos, estas industrias a menudo involucran circunstancias difíciles e impredecibles. Los equipos de minería deben funcionar en entornos desafiantes, por ejemplo. Las centrales eléctricas se enfrentan a duros regímenes operativos. Los sectores de la refinería y la química deben procesar materiales exigentes. Estas condiciones ponen a las máquinas bajo estrés, y los altos gastos de mantenimiento preventivo y reactivo necesarios para mantenerlas operativas pueden reducir la rentabilidad.

Durante más de dos décadas, las empresas han visto el mantenimiento predictivo (PdM) como una panacea, seducidas por la idea de que pueden predecir fallos mucho antes de que ocurran. Esto, esperan, les permitirá planificar mejor o incluso evitar el tiempo de inactividad, aumentando el tiempo de actividad y reduciendo los costos de mantenimiento preventivo y correctivo innecesarios. Si bien muchas empresas han lanzado pilotos aislados, sin embargo, pocas han podido implementar PdM a escala en sus operaciones.

Varias cosas pueden interponerse en el camino de un programa exitoso de PdM a gran escala, y la mayoría de las empresas enfrentan problemas en una o más de las siguientes categorías generales:

- Los datos son insuficientes, inaccesibles o de baja calidad.

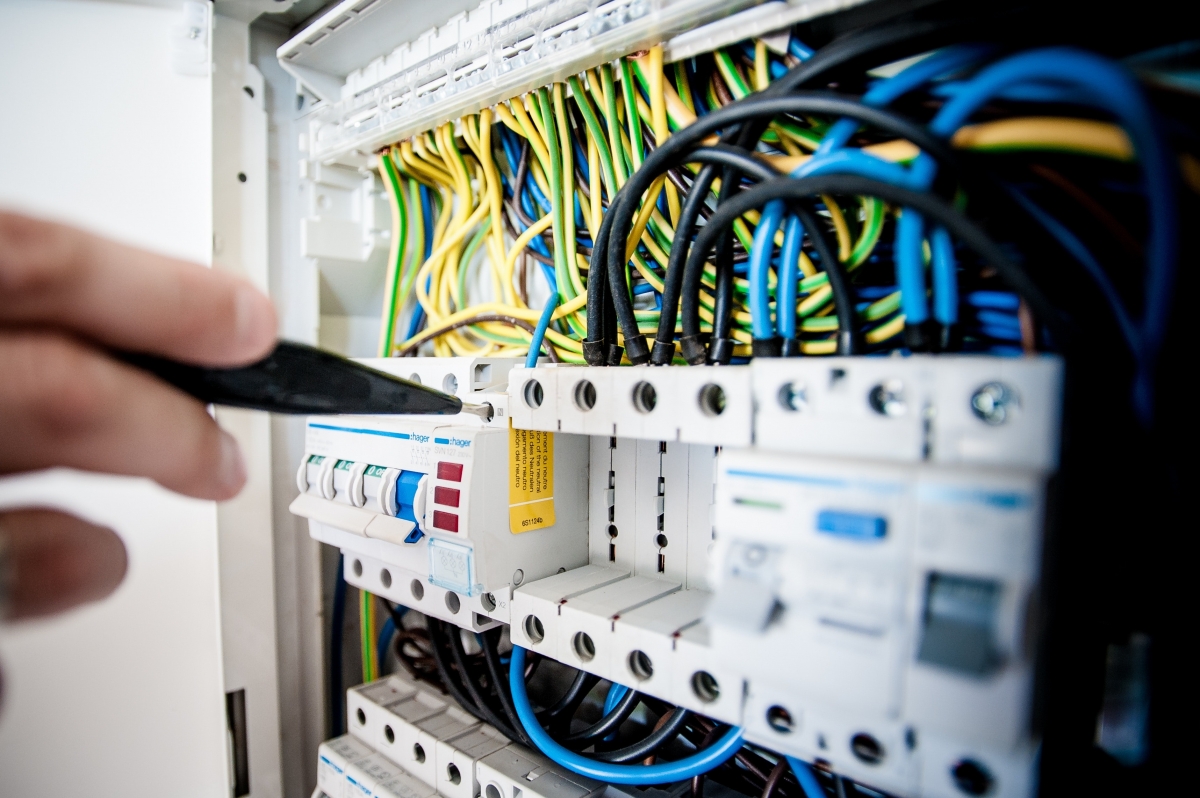

- La tecnología es inadecuada, con muy pocos sensores o una infraestructura de TI deficiente.

- La priorización es difícil, ya que las empresas carecen de una visión clara de qué activos incluir en sus programas de PdM.

- Faltan capacidades, especialmente los ingenieros de datos capacitados y los científicos de datos necesarios para construir modelos analíticos avanzados.

- La gestión del cambio es débil, a menudo debido a un diseño poco amigable para el usuario.

- El rendimiento económico es bajo, debido al alto costo de desarrollar modelos para cubrir diversos activos y numerosos modos potenciales de fallo.

Predecir el éxito

Superar estos desafíos requiere un enfoque sistemático y holístico para el diseño, desarrollo e implementación de un PdM. Ese enfoque comienza con una comprensión clara de la base de activos de la organización y sus objetivos de confiabilidad. Las empresas también deben reconocer que el PdM abarca una amplia gama de enfoques analíticos y tecnológicos, con diferentes niveles de complejidad, costos y beneficios.

Las capacidades del mantenimiento predictivo han evolucionado. El mantenimiento predictivo (PdM) se usa ampliamente como un término genérico para describir etapas de madurez muy diferentes de la analítica aplicada al cambio de paradigma de confiabilidad de activos a medida que las técnicas basadas en datos aumentan.

El PdM en cuatro niveles

Así nos encontramos con 4 niveles de PdM:

- PdM1.0: Los sensores de mantenimiento basados en condiciones activan alarmas basadas en umbrales predefinidos, y los operadores de campo monitorizan una gran cantidad de información.

- PdM2.0: Predicciones basadas en ecuaciones. Las ecuaciones derivadas del análisis de fallos específicos permiten la identificación temprana de problemas potenciales (por ejemplo, análisis de vibraciones armónicas).

- PdM3.0: Herramientas de análisis adecuadas para su propósito. Los modelos de análisis avanzado monitorizan equipos específicos, obteniendo conocimientos de los datos sin la necesidad de ecuaciones del análisis de fallos.

- PdM4.0: Sistema de análisis de activos. Sistema de análisis de múltiples fuentes de activos complementarios administrado a través de un centro de monitorización, que deriva información de los datos a los operadores capacitados sobre la mejor manera de responder a los eventos de fallos pronosticados.

Los sistemas PdM4.0 de mayor madurez para todo el activo siguen siendo raros en la actualidad. Requieren una inversión sustancial en I + D, junto con un profundo conocimiento de la industria, acceso a datos relevantes y experiencia operativa práctica. Si bien la incorporación de un socio con un historial probado reduce sustancialmente el costo de implantación y adopción, los actores que se beneficiarán más de un enfoque tan sofisticado tienden a compartir varias características:

- Múltiples activos o plantas que comparten un grado de similitud, lo que permite ventajas de escala como la replicación de modelos y el intercambio de datos y mejores prácticas.

- Crecimiento limitado por activos, sin limitación comercial para vender más productos, de modo que la producción adicional se convierta en ventas adicionales.

- Una amplia y diversa gama de causas fundamentales del tiempo de inactividad que deben abordarse para lograr un impacto considerable.

- Modos de fallo de alto valor (como en equipos críticos) que ocurren con baja frecuencia cada año, lo que los hace más difíciles para los métodos tradicionales o los enfoques típicos de IA para predecir los fallos con precisión.

Ha llegado el momento de que más organizaciones avancen hacia niveles más altos de madurez de PdM. Aunque persisten las barreras para el éxito, varios desarrollos recientes han reducido su alcance y mejorado el caso comercial del enfoque. Esos desarrollos incluyen sensores más baratos y más fácilmente disponibles, mayor disponibilidad de datos, mayor poder de procesamiento, un grupo de talento en análisis avanzado que aumenta gradualmente y un ecosistema más sólido de socios técnicos que han invertido en la propiedad intelectual necesaria para industrializar aún más el mantenimiento predictivo.

Las cinco reglas para una implantación con éxito

A partir de la experiencia trabajando con empresas industriales de todos los sectores, se pueden identificar cinco reglas para la implementación exitosa del mantenimiento predictivo.

Para poder ver el contenido completo tienes que estar suscrito. El contenido completo para suscriptores incluye informes y artículos en profundidad