La creciente demanda de precisión y fiabilidad para la fabricación de piezas cada vez más exigentes y minimizar los costes de calidad por piezas defectuosas confirman la necesidad de desarrollar soluciones tecnológicas que permitan cumplir las demandas actuales y futuras de mecanizado de los sectores más exigentes del mercado. Disponer de herramientas propias para verificar la precisión de las máquinas periódicamente es una demanda recurrente entre los usuarios de máquina-herramienta. Factores como el desgaste, las colisiones o las variaciones en la cimentación hacen que la geometría de la máquina varíe con el tiempo, con lo que su precisión se ve perjudicada sin que el usuario tenga medios para cuantificarlo, más allá de medir las piezas que fabrica fuera de pieza y detectar la generación de piezas defectuosas, lo cual es claramente una solución no deseable. Ideko lo explica en el siguiente artículo.

Necesidad y ventajas

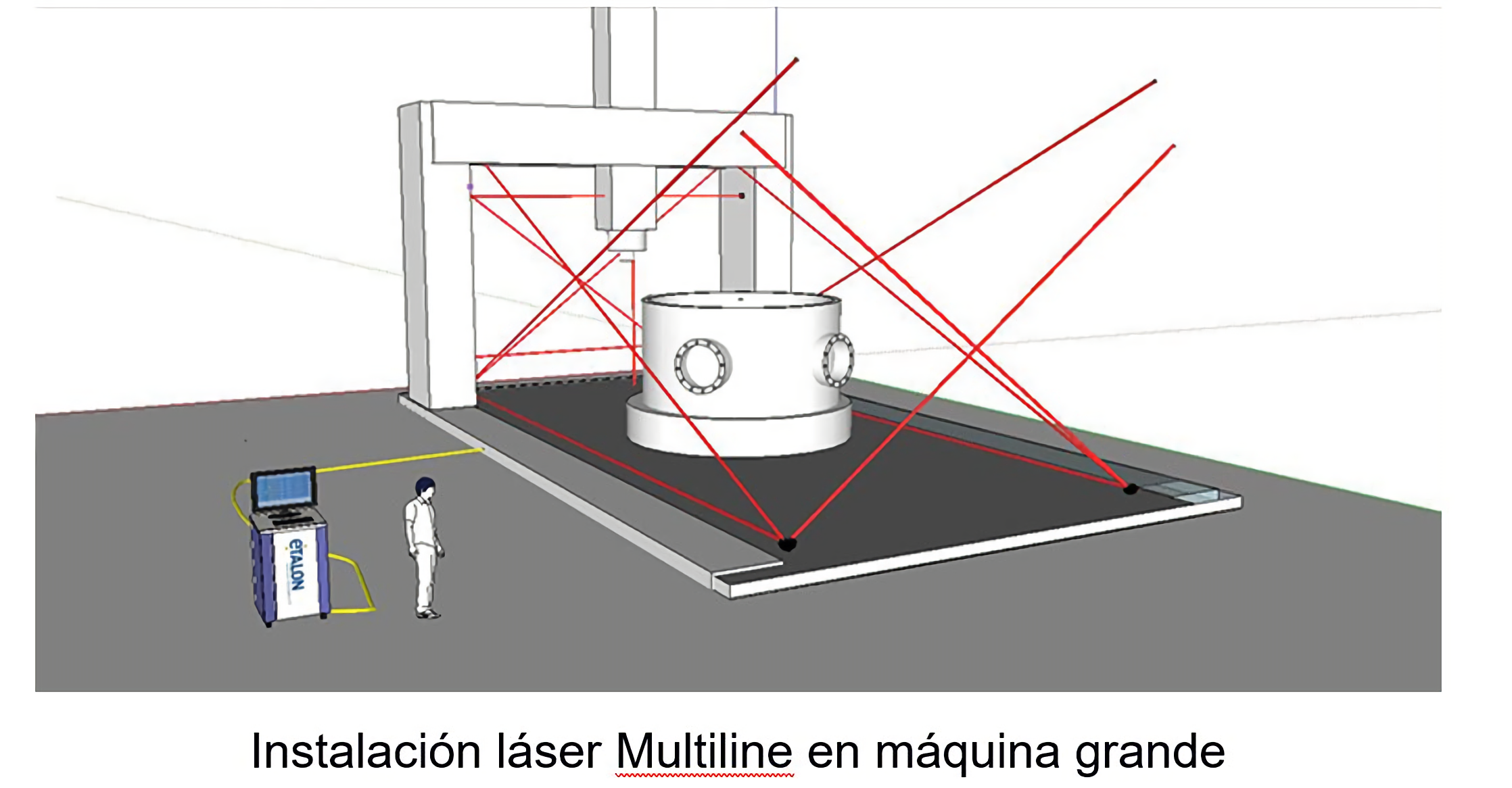

En los últimos años el trabajo en medición de precisión de máquinas de gran tamaño se ha centrado en el desarrollo de soluciones de calibración volumétrica y caracterización de dilataciones generadas en sus puntos calientes, y su compensación por software en el control numérico. En la parte geométrica, esto ha llevado a soluciones funcionales, pero basadas en equipos de alto coste, operados por personal especializado y que requieren ocupación de máquina de 1 o 2 días, y que normalmente solo se utilizan en la puesta en marcha inicial de la máquina. Pero esto no resulta suficiente, ya que la geometría de la máquina se deteriora con el tiempo por colisiones, asentamiento en cimentación, desgaste de componentes, etc. Por ello, es necesario recalibrar periódicamente la geometría de la máquina para mantener su nivel de precisión.

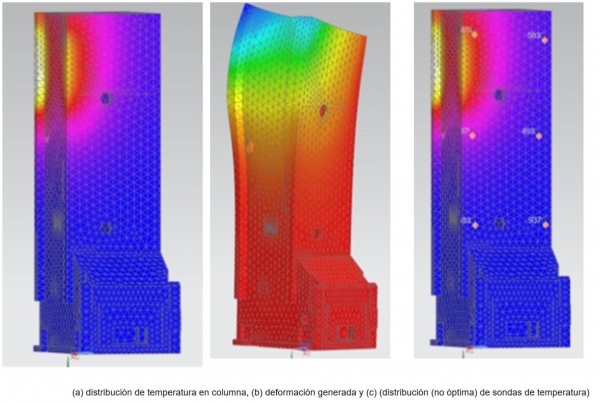

En cuanto al comportamiento térmico, hasta ahora el trabajo se ha centrado en corregir o compensar las dilataciones producir por el calor generado en los rodamientos del cabezal, por ser en general el foco de error principal. Pero una vez gestionado este problema, y en particular en el caso de las máquinas grandes, las variaciones ambientales generan errores relevantes, para los cuales no existen soluciones más allá de exigir salas con control de temperatura estricto, lo que no es viable en la mayoría de las aplicaciones de este tipo.

La visión trasmitida por muchos usuarios es que reciben las máquinas con un buen nivel de precisión tras la puesta a punto inicial, pero no cuentan con herramientas para conocer si esta precisión se deteriora a lo largo de la vida de la máquina, más allá de medir los errores en sus piezas, lo que no es deseable. Las revisiones periódicas solo mitigan en parte este problema, pues hay problemas como los térmicos ambientales, o los derivados de desgaste y colisiones, con los que una revisión anual (o 6 meses en los casos más exigentes) siempre reaccionará muy tarde.

Por ello, hay una necesidad clara de dotar al usuario de la máquina con herramientas para la evaluación de la precisión de la máquina de manera rápida, sencilla y fiable. El uso de equipos de calibración volumétrica no es viable, por su elevado coste, complejidad y tiempo de ocupación de máquina. Es necesario integrar sistemas que con mediciones parciales o indirectas den información suficiente como para estimar y tomar decisiones.

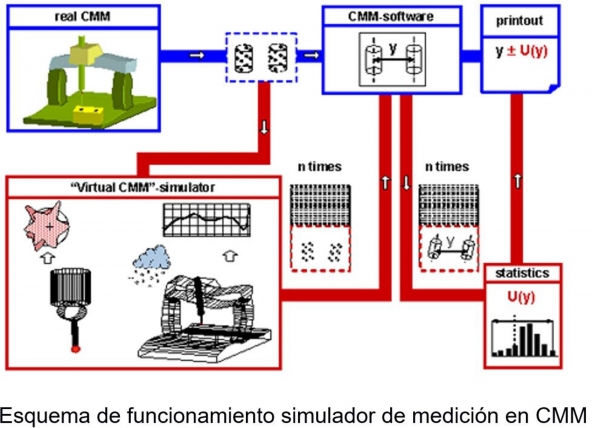

Siguiendo la tendencia a desarrollar máquinas más inteligentes (Industria 4.0), ya se han desarrollado las herramientas que permiten gestionar y almacenar en la nube información de múltiples fuentes desde la propia máquina. El uso de estas herramientas es hasta ahora escaso aplicado a la precisión de la máquina, en gran medida debido a la complejidad de realizar mediciones de precisión de máquina durante su uso.

Por ello, hay que plantearse el desarrollo de una serie de soluciones de verificación periódica y monitorización continua integradas en máquina orientadas a la precisión. Con la disponibilidad de esta información, se trabajará en su integración en la nube y se desarrollarán funciones inteligentes que aprovechen esta información disponible. La acumulación de información durante la vida de la máquina permitirá tomar decisiones o asesorar al usuario para asegurar su uso en máxima precisión.

Respuesta Técnica

Las necesidades presentadas en el apartado anterior surgen de una situación actual en la que, a pesar de los numerosos esfuerzos realizados por todos los agentes del sector, no existen soluciones que permitan al usuario de máquina tener garantías de que su máquina se encuentra en condiciones óptimas para conseguir la precisión requerida en su proceso de fabricación.

El objetivo técnico general es poder garantizar la máxima precisión y minimizar el riesgo de generación de defectos en pieza en las máquinas fresadoras durante toda la vida útil de la máquina, gracias a la integración de sistemas de medición y funciones inteligentes basadas en la información generada por estos sistemas de medición. Estas funciones tienen un doble componente según el caso, en el que actuarán bien directamente sobre la máquina para corregir desviaciones, o suministrando información al usuario de la máquina para que tome decisiones basadas en información hasta ahora no disponible.

Para poder ver el contenido completo tienes que estar suscrito. El contenido completo para suscriptores incluye informes y artículos en profundidad