En ediciones anteriores de esta misma publicación, hemos hablado ya, desde Renault Consulting, de la Cultura Lean y de las posibilidades que ofrece a través de la correcta utilización de sus herramientas. El caso práctico que presentamos esta vez consiste en la implantación, por parte de Renault Consulting, de una de las herramientas menos conocidas que el Lean nos ofrece, Heijunka, en el Almacén de Piezas de Recambio de Renault, almacén central de la marca, para la reposición de piezas de recambio a los concesionarios de toda España. Heijunka es una palabra japonesa que significa nivelado o alisamiento (de la producción). Su objetivo es conseguir una producción estable mediante la nivelación en el tiempo de la demanda del cliente. Es el principio “one piece flow”.

Generalmente, los artículos que versan sobre Lean se suelen centrar en herramientas más comunes y más conocidas, como flujo tenso, estandarización, 5S, SMED, etc. Ésta es la base, pero existen otras herramientas dentro del Lean, también muy potentes, que son menos conocidas y que, en nuestra opinión, merecen un lugar dentro de los artículos que sobre Lean se escriben. Por ello, queremos compartir este caso práctico con el lector.

Aplicar la filosofía Lean Manufacturing dentro de un almacén de piezas de recambio representa un reto especialmente interesante a la hora de sincronizar la demanda de los clientes y la producción del almacén. Una de las bases de los proyectos Lean es precisamente conseguir que la programación de la producción sea lo más parecida posible a la programación de los pedidos de los clientes, lo cual suele llevar a reducciones espectaculares de stock, aumento de la productividad, mejora de la calidad… Pero cuando tratamos de hacer esto en un almacén de piezas de recambio, nos encontramos que los pedidos de los clientes son completamente aleatorios (tipo de pieza que se pide y cantidad) y estacionales (difiere según los días de la semana y los meses) por lo que tratar de conseguir equilibrar nuestros recursos con la demanda del cliente en cada momento se convierte en una misión complicada.

La adecuación y el ajuste horarios entre los recursos existentes y la demanda variable es la clave de una planificación eficiente.

Cómo funciona el almacén: Perímetro del proyecto

Renault cuenta con un Almacén de Piezas de Recambio (APR) para toda España, situado en Torres de la Alameda (Madrid). Dicho almacén suministra piezas a diferentes Centros de Proximidad (CDP) distribuidos por toda la Península y las Islas, que son los encargados de la distribución de las piezas de recambio a los talleres utilizadores.

En el APR, en colaboración con Renault Consulting, se están implantando, desde hace un tiempo, herramientas Lean (5S, estandarización, talleres kaizen, Hoshin Kanri…). Ha llegado ya el momento de introducir otras herramientas que nos ayuden a seguir optimizando los recursos.

El área seleccionada para el desarrollo de este proyecto es la zona de picking del almacén, que es el área de trabajo donde se seleccionan, de las estanterías, todas las piezas de cada pedido y se introducen en un contenedor que es enviado al CDP. El trabajo se reparte, por tanto, por CDP, de modo que cada operario recibe una serie de pedidos del mismo CDP cada vez que empieza a recorrer el área con un contenedor.

Dentro del área de picking, el proyecto se centró en la Unidad Elemental de Trabajo (UET) de mecánica, por considerarla la más representativa debido a los pedidos que recibe. El objetivo era mejorar la eficiencia del área, es decir, aumentar su productividad.

Para mostrar el desarrollo del proyecto, presentaremos primero cómo se realiza la producción y cómo se mide la productividad en el almacén.

El APR recibe diariamente pedidos de los 14 CPD que existen en España. En general, el trabajo de picking o preparación se clasifica en cuatro tipos diferentes:

- Reapro: Es el pedido que llega diariamente de los CDP y que sirve para el aprovisionamiento. Los CDP tienen en stock las piezas con más rotación, las cuales van reaprovisionando para servir sin demora a los concesionarios. Los pedidos de reapro saltan automáticamente cuando una referencia se queda sin cantidad en el CDP; por lo tanto, es necesario servirlos en el día, salvo raras excepciones.

- Stock: Son pedidos de reaprovisionamiento que salen automáticamente en referencias con cantidades menores a un stock mínimo. No es necesario reponer en el día.

- Cross-dock: Son pedidos que se generan cuando se solicita una pieza en un Concesionario y no hay stock en los CDP de esa referencia. Es necesario servirlos en el día.

- Urgente: Es lo que se conoce como CDP de Madrid, ya que el APR es a su vez el CDP de Madrid, por lo que tiene que preparar los envíos a los concesionarios que están en su área de acción. En este caso, no existe un CDP intermedio. Existen dos envíos diarios.

El parámetro que define el trabajo es lo que se conoce como línea, que se define como el pedido de un artículo que un cliente hace al APR. La línea principalmente se compone de una referencia (la pieza) y una cantidad a suministrar, además de otros datos no relevantes para este proyecto. Por lo tanto, el producto que debe fabricar un empleado de picking del APR será el conjunto del número de piezas que se pidan en la línea.

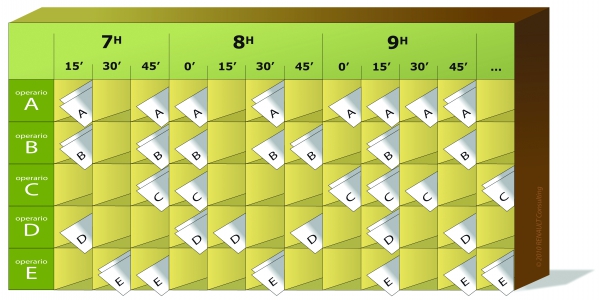

A la hora de trabajar, cada línea se imprime en un pequeño papel conocido como bono, que será lo que permitirá al operario identificar el producto cuando lo introduzca en el contenedor. A un grupo de bonos del mismo CDP se les denomina trancha, y es lo que el operario recibe de su responsable. El tamaño de la trancha (el nº de bonos que tiene) lo fija en cada momento el Jefe de Unidad cuando entrega el trabajo a los operarios. Hay que tener en cuenta que una línea puede ser una sola pieza de tamaño pequeño o, por ejemplo, una docena de piezas de una referencia de gran tamaño. Ambas contabilizan como sólo una línea. Es por eso que los Jefes de Unidad, aprovechando su experiencia, conforman las tranchas con un número diferente de líneas dependiendo del CDP (si el CDP suministra a un área grande, la cantidad será mayor que para los CDP que tienen menos concesionarios o éstos más pequeños), del día de la semana, etc. En la actualidad, los Jefes de Unidad tratan de dar trabajo a cada operario con tranchas que ellos prevén que necesitarán de una hora de trabajo de picking para terminarlas.

La jornada laboral consta de dos turnos con una serie de horas superpuestas, esto es, el turno de mañana trabaja de 7:15 a 15:00, mientras que el de tarde lo hace de 10:20 a 19:00 (con parada de 50 minutos para comer, así como una jornada más reducida los viernes). Esto hace que el número de efectivos sea diferente a lo largo de la jornada.

La productividad se mide por número de líneas realizadas por operario.

Los pedidos entran en el APR de diferente forma en función del horario:

- Reapro: Están a disposición a primera hora de la mañana.

- Stock: Están a disposición a primera hora de la mañana.

- Cross-dock: Durante el trascurso del día laboral.

- Urgente: Durante el trascurso del día laboral.

Para poder ver el contenido completo tienes que estar suscrito. El contenido completo para suscriptores incluye informes y artículos en profundidad