Las cajas de cambio para vehículos eléctricos no solo están concebidas para altas revoluciones y pares de giro elevados; también son muy compactas. Esto es válido para el sector del automóvil, principalmente en aplicaciones muy innovadoras, pero también para las bicicletas eléctricas o e-bikes. Estas pequeñas transmisiones, con grandes potencias y accionadas eléctricamente, motivan a los fabricantes en la búsqueda soluciones creativas. Frecuentemente, estas soluciones contienen componentes pequeños con contornos, que suponen nuevos retos en su fabricación. En relación al rectificado de precisión de estos engranajes, las posibles soluciones al proceso generan altos costes productivos. La variante probablemente más económica es el rectificado en continuo, por generación con muela de sinfín. No obstante, no todas las rectificadoras de engranajes por generación son adecuadas para la fabricación de piezas compactas. En este artículo, Martin Witzsch y Ralf Dremel, de Kapp Niles, describen los requerimientos y presentan las soluciones.

Para la movilidad eléctrica no es necesario reinventar el proceso de producción de la transmisión, pero sí presenta algunos retos nuevos. Entre ellos, se encuentran principalmente las altas intensidades de potencia y un reducido espacio de instalación donde alojar la caja de cambios completa.

Con las nuevas aplicaciones, surgen nuevas oportunidades de mercado: las e-bikes disfrutan actualmente de un gran auge debido al notable incremento de su autonomía y su capacidad de transporte en la vida diaria y en el ocio. La demanda generada está siendo consecuentemente elevada. Tanto los fabricantes como sus proveedores, y entre ellos, los fabricantes de transmisiones perciben este nuevo mercado con optimismo. Tanto en dos como en cuatro ruedas: los accionamientos son tecnológicamente sofisticados. El foco se centra en la capacidad de carga requerida en los flancos y la rumorosidad solicitada al engranaje, todo dentro de unas condiciones límite del motor eléctrico: un elevado par de giro casi constante en rangos de velocidades de 0 - 18.000 rpm.

Además, los nuevos requerimientos no se limitan a las piezas terminadas; también el propio proceso de fabricación queda afectado: debido al diseño compacto, surgen más componentes dentados con contornos que dificultan su fabricación. Las grandes herramientas, las muelas de sinfín de rectificado, con las dimensiones comerciales convencionales, chocan literalmente con sus límites. Si no se desea cambiar a procesos más lentos y, por tanto, más costosos, es necesario miniaturizar las herramientas.

Reconocer y superar los límites

Hasta la fecha, el rectificado de precisión de engranajes con contornos en interferencia se resolvía con procesos de rectificado discontinuo de perfil, o mediante honing.

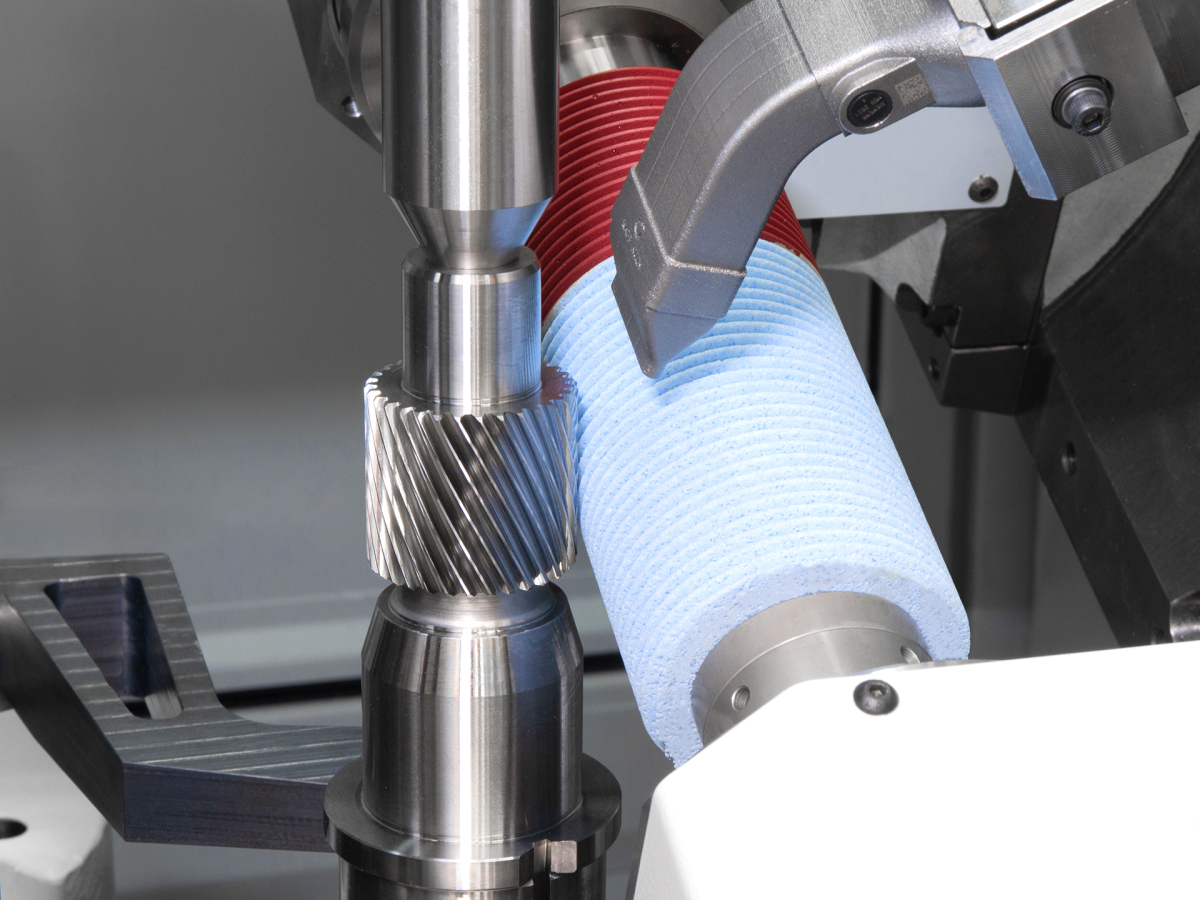

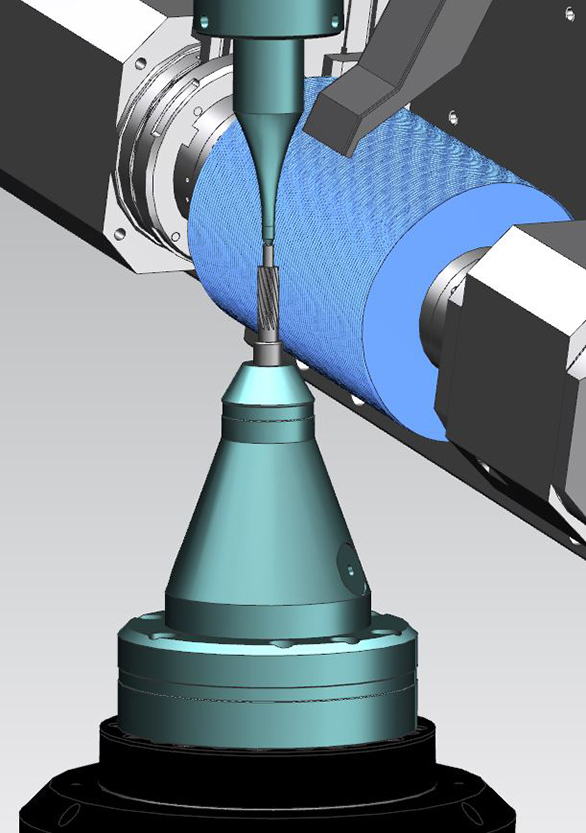

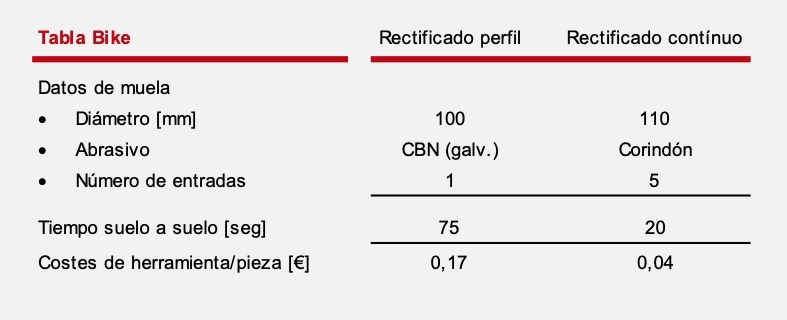

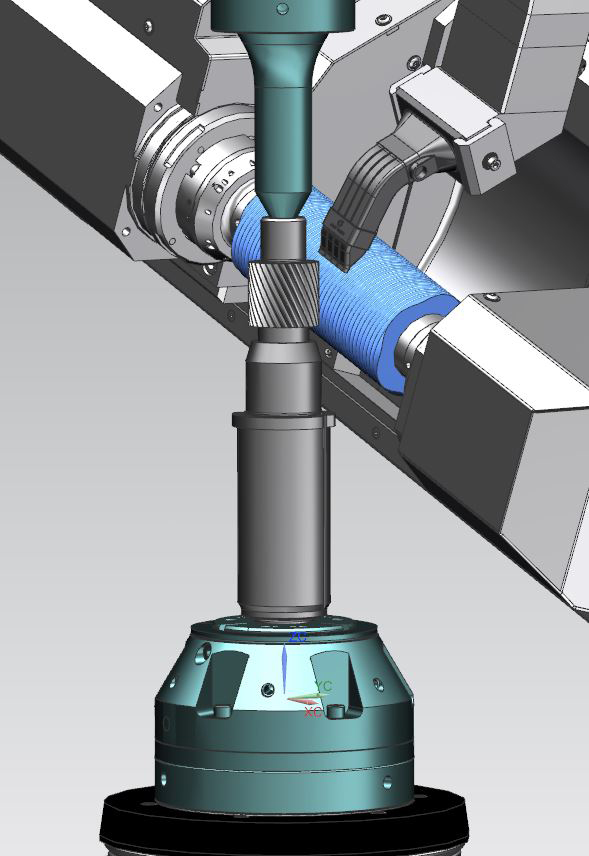

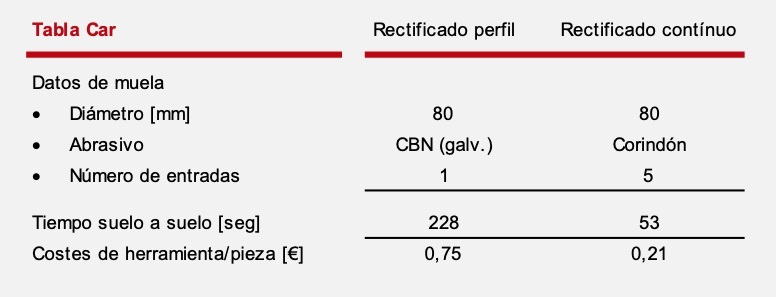

En comparación con el rectificado de engranajes en continuo de generación, ambos procesos presentan diferentes desventajas en relación a la productividad, eficiencia económica o calidad constante. El problema reside en que las muelas de sinfín convencionales de diámetro ø 300 mm son excesivamente grandes para las nuevas piezas con contornos complejos que interfieren en trayectorias. Por otro lado, muelas de sinfín más pequeñas requieren altas velocidades de giro, para alcanzar las velocidades de corte necesarias. Conceptualmente, las rectificadoras fabricadas hasta la fecha no están dotadas de las necesarias características dinámicas para el accionamiento de la herramienta y la pieza. La solución se encuentra mediante mandrinos de alta velocidad de nueva generación, combinados con accionamientos directos dinámicos en el eje portapiezas. Esto permite aprovechar las ventajas del rectificado en continuo con cortos tiempos de rectificado, reducidos costes de herramienta y un muy alto nivel de calidad. Utilizando dos tipos de piezas seleccionadas, “Car” y “Bike” (Figuras 1 y 2), Kapp Niles puede mostrar la rentabilidad del rectificado por generación en comparación con el rectificado de perfil. Las tablas correspondientes (“Car” y “Bike”) ilustran las ventajas en tiempos y costes.

Las máquinas adecuadas

El fabricante Kapp-Niles, con sede en Coburg (Alemania), es especialista en rectificadoras de engranajes y, para estos requerimientos del cliente, ofrece dos modelos de máquina. Ambas líneas constructivas están equipadas con accionamientos altamente dinámicos para la herramienta (25.000 rpm) y la pieza (5.000 rpm).

El modelo KNG 350 flex HS presenta un diseño convencional con un accionamiento para la pieza. Se encuentra disponible en dos versiones: para lotes de fabricación muy pequeños y para lotes pequeños con carga manual. Para lotes más grandes, se dispone de una variante automatizada con un rápido cargador tipo anular para pieza. Con este modelo de máquina pueden rectificarse piezas de diámetro hasta ø 350 mm. Se caracteriza por reducidos tiempos de preparación, que se consiguen mediante componentes inteligentes y una ergonomía exclusiva.

Para la producción de grandes series, sin embargo, merece la pena prestar atención a los tiempos muertos conceptuales a la máquina. La línea constructiva KX TWIN con doble accionamiento portapiezas y procesos de carga/descarga que se desarrollan en paralelo al tiempo de rectificado posibilitan un potencial añadido en la reducción de tiempos suelo a suelo. El centrifugado de las piezas, realizado directamente en la máquina y sin afectar al tiempo ciclo, permite cumplir las exigencias de “Clean Factory” utilizando todos los conceptos de automatización conocidos.

Para poder ver el contenido completo tienes que estar suscrito. El contenido completo para suscriptores incluye informes y artículos en profundidad