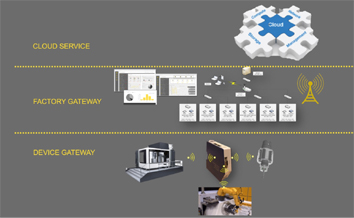

Desde el punto de vista de Sandvik Coromant, aplicar tecnologías disruptivas permite conseguir una transformación sísmica del sector industrial a nivel global gracias a la recolección, el intercambio y el análisis de la información, datos y conocimientos de los procesos de mecanizado directamente en la planta y mediante un enfoque basado en soluciones en la nube. Asimismo, debe haber una base para acceder, escalar y compartir eficientemente recursos de TIC, sistemas y aplicaciones informáticas incluidas.

Para los fabricantes, aumentar el nivel de automatización y la capacidad de adaptación para enfrentarse eficientemente a diferentes escenarios de fabricación depende de una variedad de factores. Entre ellos se encuentran la configuración, características y disponibilidad de los recursos de fabricación; cambios en el sistema de producción; mecanismos eficientes de comunicación de datos; administración y actualización flexible y sencilla de nuevos conocimientos en los sistemas; y la funcionalidad que proporcionan unas TIC seguras e IP protegidas.

La fábrica «inteligente»

La idea de recolectar y analizar datos no es algo nuevo en la industria de la fabricación. Sin embargo, aprovechar estos datos efectivamente se está convirtiendo en la nueva base de la competitividad; creando valor en la planta y en la empresa. Los fabricantes siempre han querido extraer conocimientos de la información para tomar decisiones más inteligentes, informadas y rápidas, basadas en hechos. Sin embargo, lo que realmente cambia en el concepto actual de la fábrica digital es que la tecnología está disponible para que todos los actores de la cadena de suministro interactúen y colaboren con el fin de ofrecer una auténtica fabricación «inteligente». Las antiguas estructuras en las que el comercio se caracterizaba por ser negocio a negocio o negocio a consumidor ya no serán pertinentes en la era digital actual, donde la conectividad y la colaboración son la clave: todos los implicados en un producto, desde su concepción hasta su entrega, serán colaboradores que compartirán información y aprenderán unos de otros con el fin de perfeccionar su proceso de fabricación y aumentar su eficiencia.

Para hacer realidad la visión de las fábricas digitales «inteligentes» deben comprenderse y superarse los retos subyacentes. Convertir un proceso en autónomo requiere que el sistema de soporte posea un cierto nivel de inteligencia. Además, necesita poder sentir, comunicar, leer y comprender instrucciones. Por último, debe controlar, reaccionar ante los cambios y aprender.

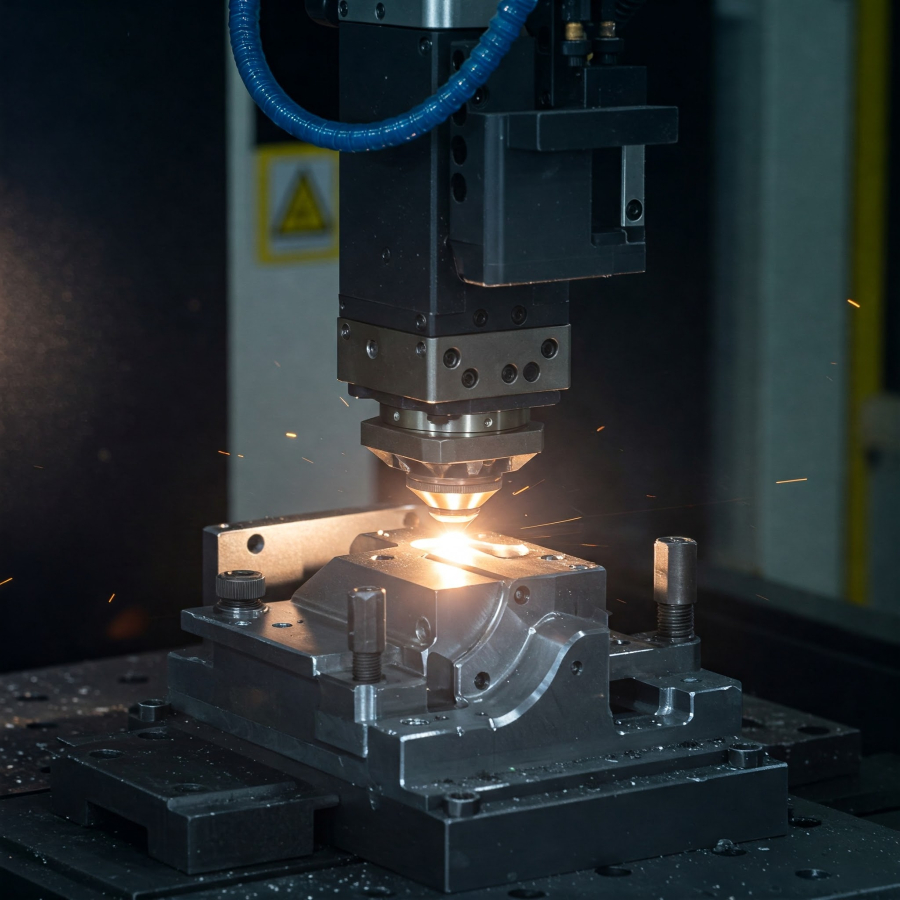

Para aprender, el sistema necesita incorporar datos de su entorno y establecer modelos eficientes y fiables junto con algoritmos de análisis, predicción y control. Esos datos deben recopilarse en diferentes etapas del proceso de planificación previo al mecanizado, la etapa de mecanizado interno, la evaluación posterior al mecanizado y la logística de salida.

Sin embargo, para que la fábrica digital inteligente se convierta en la norma deben comprenderse y superarse muchos retos clave, incluyendo la eficiencia del mantenimiento, la administración de introducciones y las actualizaciones de la funcionalidad del software. Básicamente, la principal fuerza motriz tras el concepto de la producción inteligente —y, posiblemente, el mayor impedimento de su implementación— son los datos y cómo administrarlos eficientemente para ofrecer una auténtica integración entre las personas, máquinas y sistemas. En el siglo XXI, los mayores retos a los que se enfrentan los fabricantes de cualquier parte del mundo para encontrar esa competitividad líder del mercado están relacionados con el aprendizaje y control que requieren la recolección, incorporación y procesamiento de datos del entorno en el que trabaja el sistema, junto con la implementación de modelos y algoritmos eficientes y fiables para el análisis, predicción y control. Esos datos deben recopilarse en diferentes etapas del proceso de planificación previo al mecanizado, la etapa de mecanizado interno, la evaluación posterior al mecanizado y la logística de salida (el traspaso del producto acabado al usuario final).

Los fabricantes capaces de alcanzar estos objetivos tendrán una auténtica ventaja competitiva pero primero deberán comprender la importancia de la conectividad. Ninguna fábrica estará totalmente aislada en el futuro digital de la fabricación. Entre los requisitos esenciales del éxito estarán la colaboración entre varias instalaciones y la capacidad de crear herramientas que ayuden a tomar decisiones y puedan gestionarse literalmente desde cualquier dispositivo; usando cuadros de control en línea cada vez más potentes.

Para poder ver el contenido completo tienes que estar suscrito. El contenido completo para suscriptores incluye informes y artículos en profundidad