Entre las empresas con las que trabajamos, con cierta frecuencia nos encontramos ante la tesitura de determinar cuál es el mejor roadmap1 que debemos emplear con el objeto de evaluar las necesidades reales de nuestros clientes y proponer las mejores soluciones adaptadas a cada organización.

Este punto es clave en todos los casos, dado que la selección de un plan erróneo puede redundar en retrasos, despilfarros y demás ineficiencias innecesarias; pero lo es aún más, si cabe, cuando el cliente ya tiene perfilada, y pone de manifiesto, una opción específica que quizá no se adapte a las necesidades reales de su organización en ese momento.

Uno de los casos que podemos encontrar en el entorno de esta problemática es el del intento de implantación de metodologías Lean-Sigma en entornos que aún no reúnen los requisitos previos que permitan desarrollarla con el éxito esperado.

Una descripción más detallada de la iniciativa Lean-Sigma podría ser motivo de otro artículo más extenso, pero sí diremos aquí que se trata de la forma más frecuente en la que el 6 sigma se está aplicando durante la última década a nivel global, y que incorpora tanto las ventajas propias de esta metodología como las aportadas por la filosofía Lean: aúna los beneficios de la mejora de la calidad y la lucha sistemática contra la dispersión de los procesos, características de la iniciativa nacida en Motorola en los 80, junto con la eliminación de los despilfarros, la optimización de los flujos y la mejora de la productividad, típicas de las iniciativas Lean, cuyo origen se encuentra en las primeras versiones del TPS (Toyota Production System).

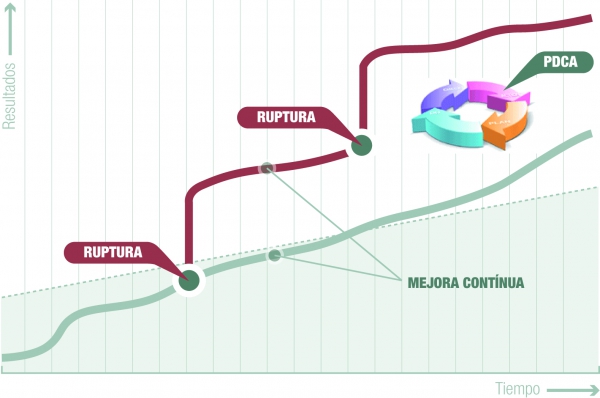

Mantiene de la primera, entre otras cosas, la implantación de mejoras por proyectos mediante el uso de la metodología DMAIC (Define, Measure, Analyze, Improve, Control). Es, por lo tanto, una metodología de ruptura, que pretende ejecutar mejoras muy significativas en un periodo de tiempo relativamente corto.

Este objetivo de ruptura (breakthrough, en su versión inglesa, tan frecuente) no es posible sin una base sólida en la que se apoye todo el sistema productivo. Un proyecto Lean-Sigma en un entorno no preparado obtendría una rápida mejora pero de corta duración, volviendo también rápidamente a la situación de partida, con el inconveniente añadido de haber agotado un cartucho muy valioso. Sería, en términos bélicos, ganar una batalla, pero no lo guerra.

El artículo pretende aportar la visión que otorga la experiencia de conocer un buen número de empresas y de participar en el despliegue de iniciativas Lean y Lean Sigma en distintas compañías.

Prerrequisitos; Lean Sigma y los sistemas de producción

Existe un buen número de factores clave de los que depende el éxito de las iniciativas Lean Sigma, pero podemos considerar los siguientes como los que cuentan con un consenso más generalizado en cuanto a su mayor importancia:

- Adoptar una cultura centrada en la satisfacción del cliente.

- Tomar decisiones basándose en resultados económicos.

- Contar con el compromiso fehaciente e inequívoco de los managers.

- Establecer la infraestructura organizativa necesaria para el correcto despliegue.

- Asignar los recursos que sean precisos.

Todo esto es cierto, sin ningún genero de dudas. Si no se cumplen todos y cada uno de estos requisitos para el éxito en un grado suficientemente satisfactorio (las medidas precisas son complicadas en este ámbito), la iniciativa se verá seriamente comprometida. Los que tengan experiencia en la implantación de sistemas Lean-Sigma en todas sus variantes, estoy seguro de que podrían poner ejemplos de cada uno ellos.

Sin embargo, en mi opinión, hay un aspecto clave adicional sobre el que generalmente no se hace el suficiente hincapié. Se trata de las necesidades mínimas de tipo operativo cuya implantación en las unidades de negocio debe verificarse antes del lanzamiento de la propia iniciativa Lean-Sigma. Con necesidades de tipo operativo, me refiero a los fundamentos, a los cimientos, al nivel básico de gestión de las unidades operativas que garanticen un nivel mínimo en los aspectos siguientes:

- Organización de las unidades productivas.

- Estandarización de las operaciones:

- Estándares operativos.

- Estándares transversales.

- Estados de referencia.

- Estandarización de las herramientas del cotidiano:

- Estándares de gestión de la polivalencia.

- Estándares de gestión y ejecución de la formación.

- Estándares de gestión y resolución de problemas en el cotidiano.

- Cuadros de mando bien definidos y alineados con los objetivos del negocio.

Todo lo anterior constituye un sistema de herramientas y metodologías que interaccionan entre sí y que conducen a la mejora de los indicadores clave y, por ende, a la mejora de las operaciones.

No se trata de establecer unos requisitos previos muy exigentes, sino de definir unos mínimos que permitan afianzar las mejoras obtenidas en el desarrollo de los proyectos. De no hacerse así, las mejoras obtenidas no podrían perennizarse. Sería como proponerse alcanzar alturas mucho mayores empleando para ello un trampolín precario, compuesto con cuerdas y materiales en mal estado. Durante el despliegue de la iniciativa, la organización se vuelca sobre el trampolín y, sin cambiar los materiales de base, se logra una estructura aparentemente robusta, con nudos bien apretados, que puede funcionar. Una vez realizadas las mejoras durante los primeros saltos, en los que toda la organización mantiene el foco sobre el trampolín, el objetivo parece conseguirse. Los saltos llegan a la altura esperada e incluso la superan con holgura. La organización está satisfecha y se felicita al equipo de trabajo.

Sin embargo, al no contar con un sistema que consolide los resultados, en el momento en el que el foco de la organización se dirige a otro punto, el trampolín comienza a deteriorarse progresivamente. El entramado de materiales que forman la estructura, que parecían robustos durante los primeros saltos, se va deteriorando. Los nudos se aflojan y la tensión se reduce. Los saltos alcanzan cada vez menos altura y el trampolín acaba por abandonarse.

Para poder ver el contenido completo tienes que estar suscrito. El contenido completo para suscriptores incluye informes y artículos en profundidad