Las alternativas de construcción de geometrías metálicas mediante impresión 3D en componentes de gran tamaño están basadas en las tecnologías de aporte por energía directa o DED por sus siglas en inglés (Directed Energy Deposition). En este artículo se muestra el trabajo realizado en IK4-TEKNIKER en la puesta a punto del proceso de deposición láser por hilo concéntrico, así como las tecnologías que asisten al proceso de cara a obtener componentes de calidad contrastada.

Los procesos de fabricación de componentes metálicos mediante impresión 3D por deposición de material por hilo suponen una de las tecnologías con más futuro para la fabricación de piezas de gran tamaño en sectores como el aeronáutico, mientras que el sector energético lo sitúa como una alternativa eficiente para los procesos de reparación, recargue y recubrimiento de componentes.

A pesar de ser una tecnología relativamente nueva, especialmente teniendo en cuenta que los primeros cabezales coaxiales de deposición por hilo se comercializaron en 2017 (el instituto alemán Fraunhofer IWS comercializó el primer cabezal de deposición de hilo concéntrico (para diámetros de 0.8-1.6 mm) e IK4-TEKNIKER adquirió su cabezal CoaxWire para trabajar desde entonces en la fabricación de distintos demostradores), la elevada eficiencia del proceso, el incremento de la calidad estructural de los materiales, la flexibilidad y libertad de movimiento del sistema y los menores costes en el uso de materia prima han despertado el interés de la industria.

La deposición directa de metal por láser, también conocida como Laser Cladding o Laser Metal Deposition (LMD), se ha aplicado tradicionalmente mediante polvo metálico, sin embargo, el desarrollo reciente de cabezales específicos para hilo ha suscitado el interés de la industria como consecuencia de su mayor competitividad.

En la actualidad, varias universidades y centros tecnológicos europeos, entre los que se encuentra IK4-TEKNIKER, están trabajando en el desarrollo y comercialización de cabezales concéntricos para hilo.

Las ventajas más claras de la utilización de este sistema respecto al polvo son una mayor eficiencia másica del proceso (que alcanza cotas del 100%, mientras que en el caso del polvo ronda el 60-80%) y un incremento de la calidad estructural del material depositado como consecuencia de las menores tasas de atrapamiento de gas y poros.

Así, la deposición por láser es una de las tecnologías más ampliamente utilizadas para la construcción de componentes metálicos de tamaño medio-grande de cara a conseguir componentes con geometría casi final o Near-Net-Shape. La impresión 3D por LMD permite trabajar con polvo y con hilo empleando tasas de aporte de entre 0.5-4 kg/hora dependiendo de los materiales aportados y los parámetros de proceso.

A diferencia de las tecnologías de cama de polvos, como el SLM (Selective Laser Melting), el LMD ofrece la posibilidad de trabajar con robots en un espacio no confinado como las cubas de las máquinas de SLM.

La utilización de hilo en cabezales concéntricos de deposición hace que el LMD o Laser Cladding sea una tecnología con gran potencial para sectores con materiales difíciles de procesar y alto coste.

Las piezas más apropiadas

La tipología de componentes que actualmente se está planteando fabricar mediante LMD en hilo corresponde a estructuras esbeltas, materiales costosos, difíciles de mecanizar y con unas geometrías de complejidad baja-media con los que se pretendan alcanzar resistencias a fatiga similares a las encontradas en las piezas forjadas.

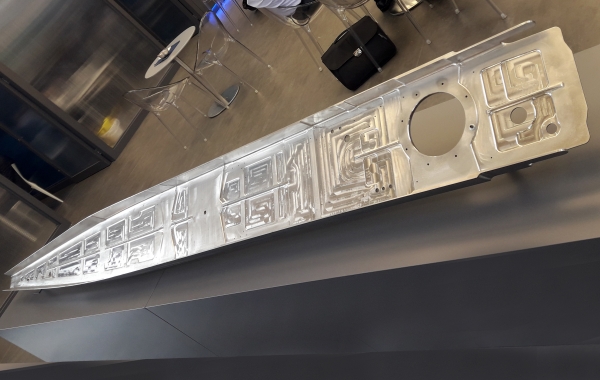

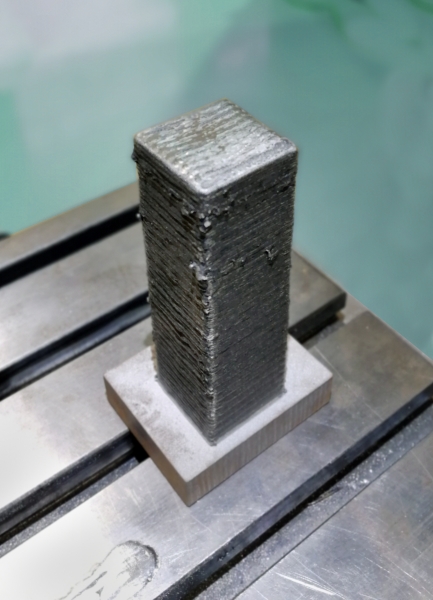

Los materiales más habituales son titanio, aleaciones níquel-cobalto (Inconeles) o aceros de herramientas, aunque existe un gran interés por nuevas aleaciones más resistentes y costosas de aluminio (ver Figura 1) que podrían entrar a sustituir componentes fabricados en titanio. Las tasas actuales de aporte rondan los valores de 1 kg/hora empleando potencias del entorno de 2 kW, aunque todavía tienen un gran potencial de incremento conforme se incremente la potencia de la fuente láser.

La estructura de la máquina

Al igual que con el aporte de polvo, las estructuras más empleadas para el aporte por láser en hilo son las estructuras robóticas. Éstas ofrecen un buen compromiso entre flexibilidad y precisión que puede ser suficiente para la construcción de componentes tridimensionales. Actualmente en IK4-TEKNIKER se está trabajando en el modelado y compensación geométrica del robot de cara a alcanzar mayores precisiones en el posicionamiento estático y dinámico para aumentar la robustez del proceso.

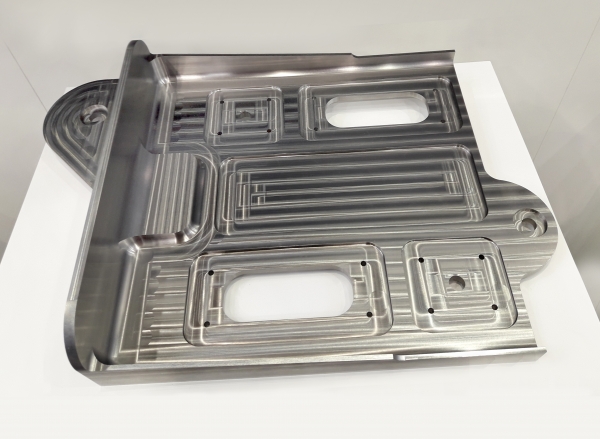

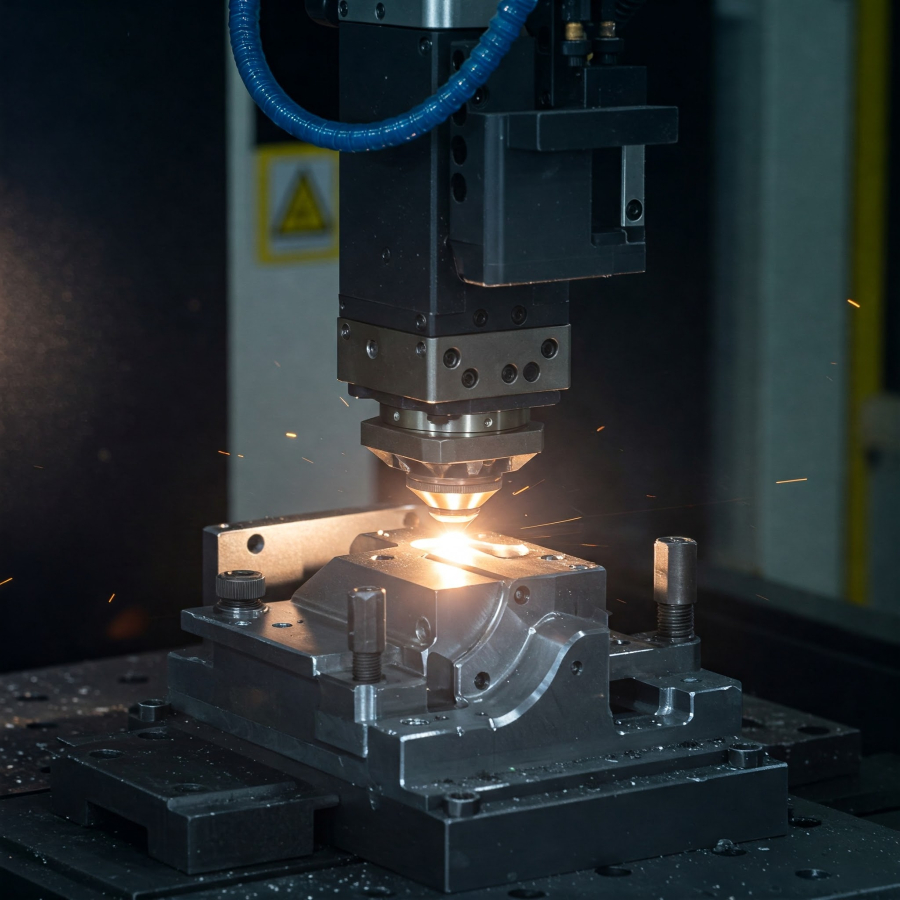

Por otro lado, la mayor fiabilidad requerida en la fabricación de componentes aeronáuticos por impresión 3D requiere de una robustez de proceso que es más alcanzable cuando se emplean estructuras cartesianas de máquina. En la Figura 2 se muestra el equipamiento empleado en IK4-TEKNIKER para el aporte por hilo de estructuras metálicas de gran tamaño.

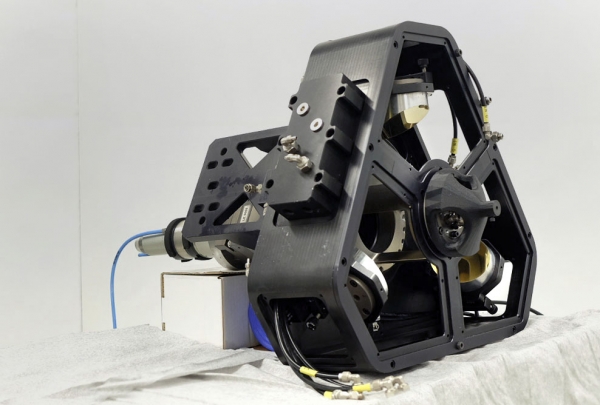

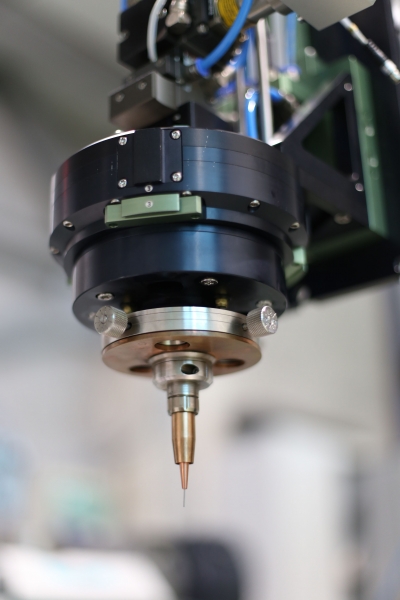

El elemento más crítico en el aporte por hilo es el cabezal de aporte. Los cabezales comerciales actuales pueden trabajar con potencias de láser de hasta 5 kW y una buena calidad de haz. En IK4-TEKNIKER se está trabajando en la puesta a punto de un cabezal para potencias de hasta 10 kW que permitan trabajar con prácticamente cualquier calidad de haz de cara a obtener unas tasas de aporte que superen los 5 kg/hora. La Figura 3 muestra dos tipos de cabezal de hilo concéntrico.

Para poder ver el contenido completo tienes que estar suscrito. El contenido completo para suscriptores incluye informes y artículos en profundidad