El objetivo general de este trabajo es el estudio del proceso de mecanizado láser en el campo de la fabricación de moldes, así como el uso de esta técnica en micromecanizado de materiales duros y difíciles de mecanizar mediante mecanizado convencional. La gran ventaja del mecanizado láser reside en que el haz láser trabaja sin contacto con el material y, consecuentemente, no se produce desgaste ni rotura en la herramienta durante el mecanizado. Desde un punto de vista tecnológico-productivo, resulta prioritario alcanzar precisiones de mecanizado muy altas en un tiempo relativamente corto. Con este propósito, se presenta un estudio del proceso de mecanizado combinado mediante fresado de Alta Velocidad (AV) y mecanizado láser sobre acero y aluminio usados en fabricación de moldes y matrices. Por otra parte, las ventajas del mecanizado láser en materiales de difícil mecanizado frente a fresado de alta velocidad se evaluarán mediante el estudio del proceso en aleaciones de titanio de aplicación aeronáutica. El estudio permitirá la obtención de los parámetros de mecanizado más adecuados considerando como requisitos de proceso el acabado superficial y el tiempo de mecanizado.

El empleo de materiales duros y difíciles de mecanizar (superaleaciones, materiales compuestos y cerámicas) se encuentra muy extendido dentro del sector moldista y aeronáutico, debido a sus excepcionales propiedades tecnológicas1. Por esta razón, en los últimos años, el mecanizado de este tipo de materiales de una manera eficiente se enmarca dentro de los objetivos planteados por las empresas en el campo de la innovación tecnológica. Esta “eficiencia” se orienta hacia el micro-mecanizado de precisión con un coste competitivo dentro del sector.

Con el fin de alcanzar los objetivos citados anteriormente, tecnologías de fabricación como el mecanizado de alta velocidad (MAV) o la electroerosión por penetración (EDM) se encuentran ampliamente integradas en distintos ámbitos tecnológicos, como son el sector aeronáutico y el del molde y matriz2-6. El mecanizado de alta velocidad tiene como características principales la velocidad de giro del cabezal y el movimiento de avance muy rápido, reduciendo los esfuerzos de corte producidos durante el mecanizado y disipando el calor producido mediante la expulsión de la viruta. El mecanizado mediante electroerosión por penetración se encuentra ampliamente extendido en sectores como el aeronáutico y automoción, habiendo sido demostrada su eficacia en el micromecanizado de geometrías complicadas con una precisión inalcanzable mediante micro-fresado convencional. Sin embargo, este tipo de tecnología cuenta con ciertas desventajas inherentes al propio proceso, como son, el mecanizado de electrodos, formación de “capa blanca” (material duro y frágil que hace disminuir la resistencia a la fatiga de las piezas mecanizadas) y generación de residuos. Por lo tanto, la sustitución del proceso de electroerosión por otra tecnología más rápida, precisa y ecológica se traduciría en una reducción de los costes de producción asociados al mecanizado de precisión.

La ventaja principal del mecanizado por láser frente MAV es que al ser una radiación electromagnética la que incide en el material, no existe contacto físico alguno entre la herramienta de trabajo y el material, siendo los esfuerzos generados sobre el sistema (de naturaleza térmica) mucho menores al corte por herramienta. En cuanto a precisión en el mecanizado, dependiendo de las características del sistema láser, se puede disponer de un diámetro de haz en el punto focal de dimensiones = 50 µm, logrando precisiones inalcanzables mediante MAV. Como consecuencia de estas dimensiones, se concentra una gran densidad de energía en una zona muy localizada, lo que se traduce en una mayor capacidad de procesado de materiales duros y difíciles de mecanizar mediante tecnologías convencionales7. Por otra parte, el mecanizado por láser no requiere del procesado de electrodos y se considera como una tecnología “limpia” desde el punto de vista medioambiental, al no entrar en juego ningún tipo de fluido que deba tratarse posteriormente (ya sea fluido de corte en el caso de MAV o líquido dieléctrico en el caso de EDM).

En el caso del micro-taladrado por láser, esta técnica es la adecuada para el mecanizado de huecos de dimensiones muy precisas y orientaciones variables en una gran variedad de materiales. Se emplea el término de “taladrado” cuando las dimensiones de entrada del hueco sean más pequeñas que el espesor de la lámina a mecanizar. Este tipo de mecanizado ha sido diseñado para aplicación aeronáutica con el propósito de mejorar las capacidades de refrigeración de cámaras de combustión, así como la aerodinámica de estructuras de avión8-10.

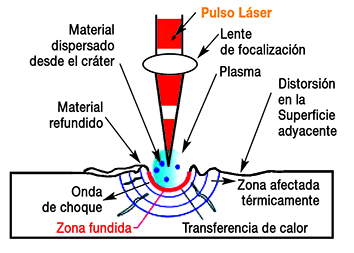

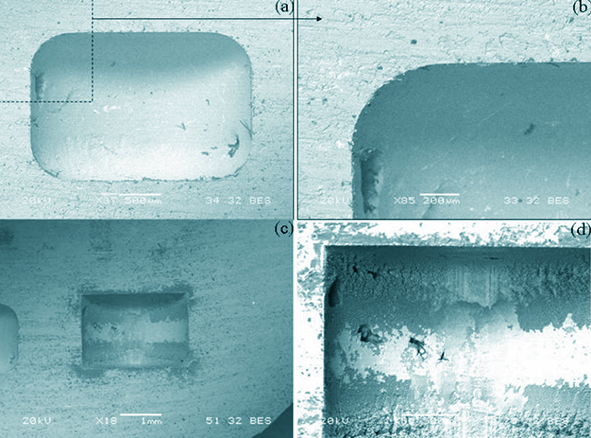

El mecanizado láser se fundamenta en la eliminación de material en el intervalo de tiempo que dura el pulso. Dependiendo de la duración de éste, los procesos físicos que se generan en el material son de distinta naturaleza. Para el caso particular de considerar tiempos de pulso mayores que 1 nanosegundo, los procesos térmicos son los que dominan la interacción radiación – materia, invirtiéndose la energía en el proceso de excitación de los átomos desde el estado sólido al gaseoso, pasando por el estado fundido. Este proceso térmico genera una dinámica del material fundido que, debido a la tensión superficial de la superficie, provoca la acumulación de material entorno a la cavidad generada por el láser (“recast layer”)11. Otros efectos secundarios que se generan como consecuencia de la duración del pulso láser son la aparición de zona afectada térmicamente (“Heat Affected Zone” (HAZ)), micro-grietas y ondas de choque (Figura 1).

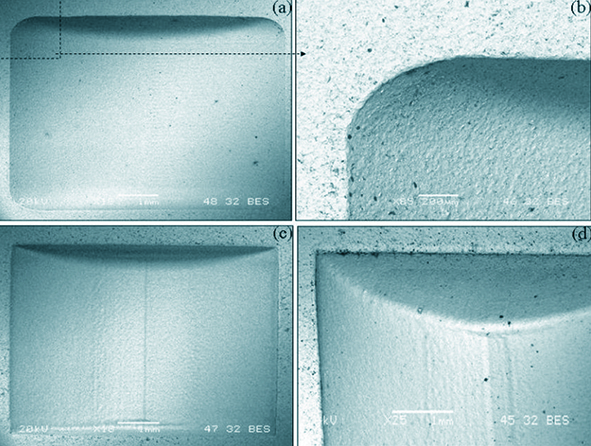

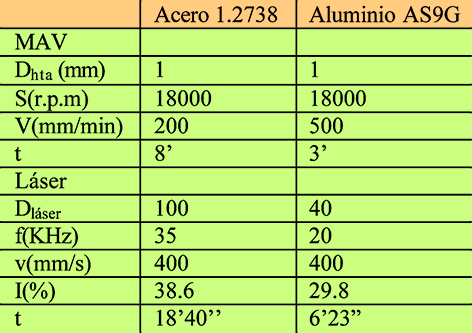

Una selección adecuada de los parámetros del proceso que reduzcan los efectos secundarios citados anteriormente es fundamental en el desarrollo de esta tecnología. Los resultados presentados en esta contribución, se centran en el estudio del efecto de los parámetros característicos del mecanizado mediante tecnología híbrida MAV + láser en la precisión del mecanizado e integridad estructural de distintos materiales frecuentemente utilizado en aplicaciones aeronáuticas y en el sector del molde y matriz.

Instrumentación

Los materiales utilizados en el presente estudio se citan a continuación:

- Acero 1.2738 de dureza 36-40 HRc

- Aluminio AS9G de dureza 10 HRc

- Ti6Al4V de dureza 32 HRc.

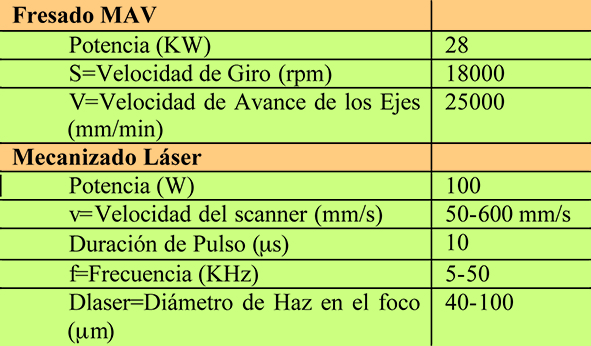

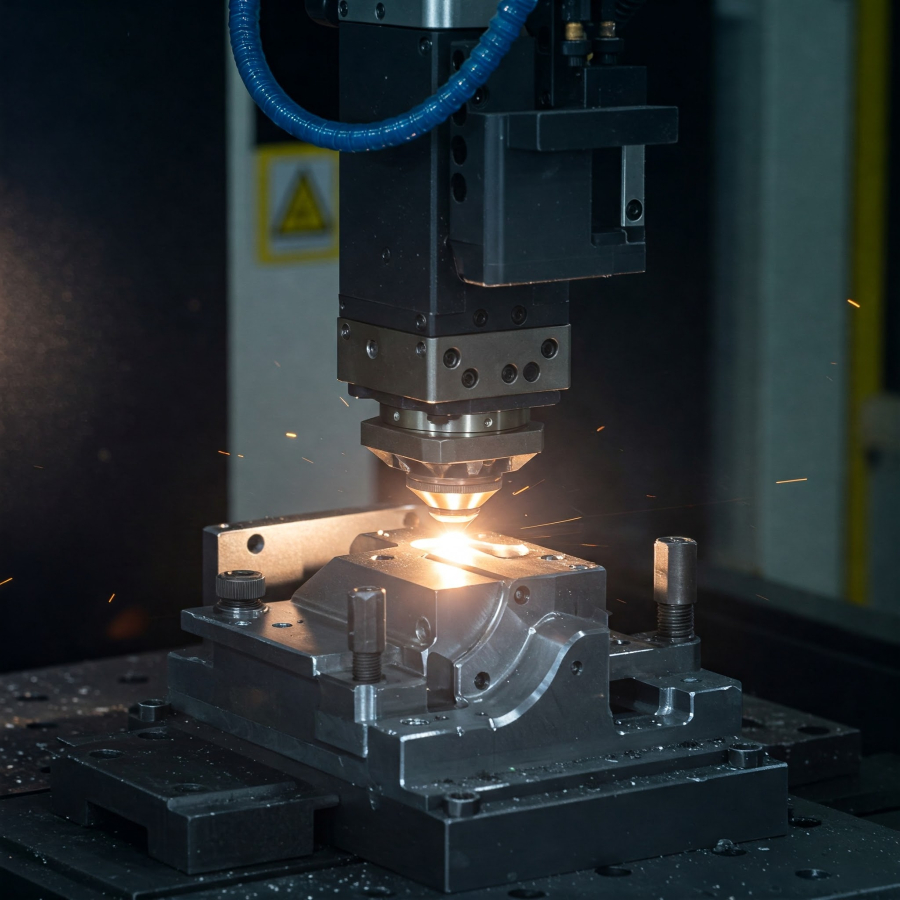

El dispositivo experimental empleado en el mecanizado de los materiales citados anteriormente consta de un centro de mecanizado del fabricante Deckel Maho, modelo DMU 60L, constituido por un cabezal de fresado de alta velocidad y un cabezal láser. Las características de la máquina se presentan en la tabla 1.

Para poder ver el contenido completo tienes que estar suscrito. El contenido completo para suscriptores incluye informes y artículos en profundidad