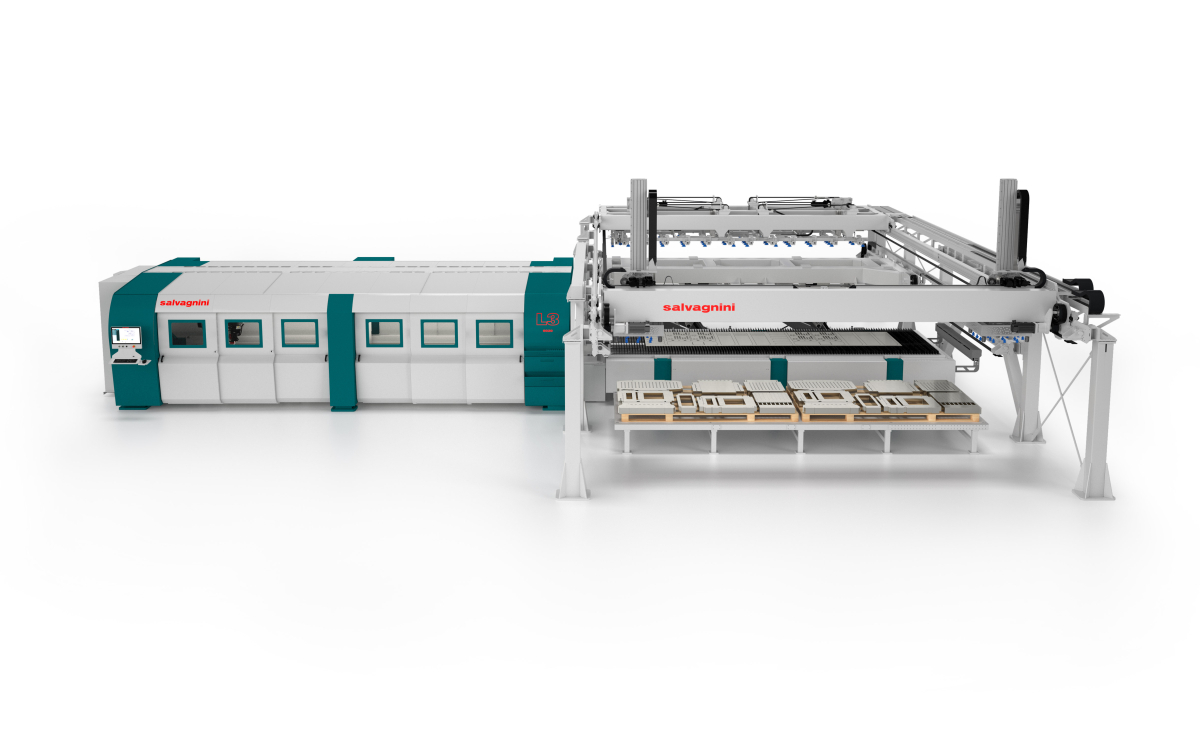

La gran inversión de tiempo de manipulación es lo que motivó a Salvagnini para desarrollar sus dos nuevas automatizaciones para su máquina láser L3. Se trata del dispositivo de carga/descarga ADLU y el dispositivo de clasificación automática MCU en tamaño 6020, para procesar formatos de chapa de hasta 6 metros de longitud. A continuación, se desglosan sus características y ventajas.

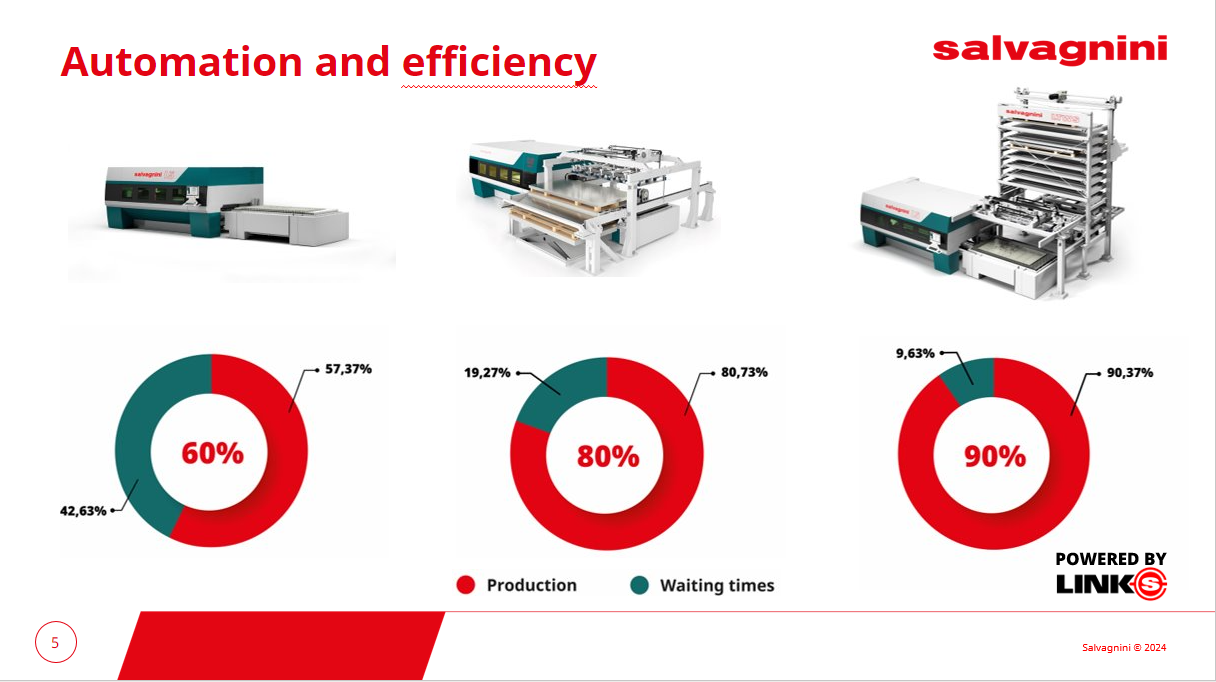

La automatización flexible significa transformar paquetes de chapa en una amplia variedad de productos, en un entorno eficiente y sin intervención del operario, en un proceso de producción. En el mundo de los sistemas láser, la automatización juega un papel cada vez más importante en la mejora de la eficacia de las operaciones de carga y descarga. Los láseres más grandes se enfrentan a desafíos aún mayores que los láseres de 3 y 4 metros cuando se trata de estas tareas. Ya sea por la delicadeza y el tamaño de la chapa o por el peso del material a manipular, es importante tener en cuenta que a medida que aumenta el tamaño de la chapa, también lo hace el tiempo necesario para su manipulación, tanto antes como después del proceso de corte.

Sistema ADLU de automatización

Este largo tiempo de manipulación es lo que convenció a Salvagnini para desarrollar el dispositivo de carga/descarga ADLU y el dispositivo de clasificación automática MCU en tamaño 6020, para procesar formatos de chapa de hasta 6 metros de longitud.

En tan solo 60 segundos, el dispositivo ADLU automatiza el proceso de carga de chapa de los paquetes y descarga de las chapas cortadas, eliminando todos los pasos intermedios de manipulación que suele realizar el operario. Además, el ADLU es una solución flexible en términos de distribución, ya que su estructura modular en el suelo se puede adaptar a los espacios disponibles en el taller.

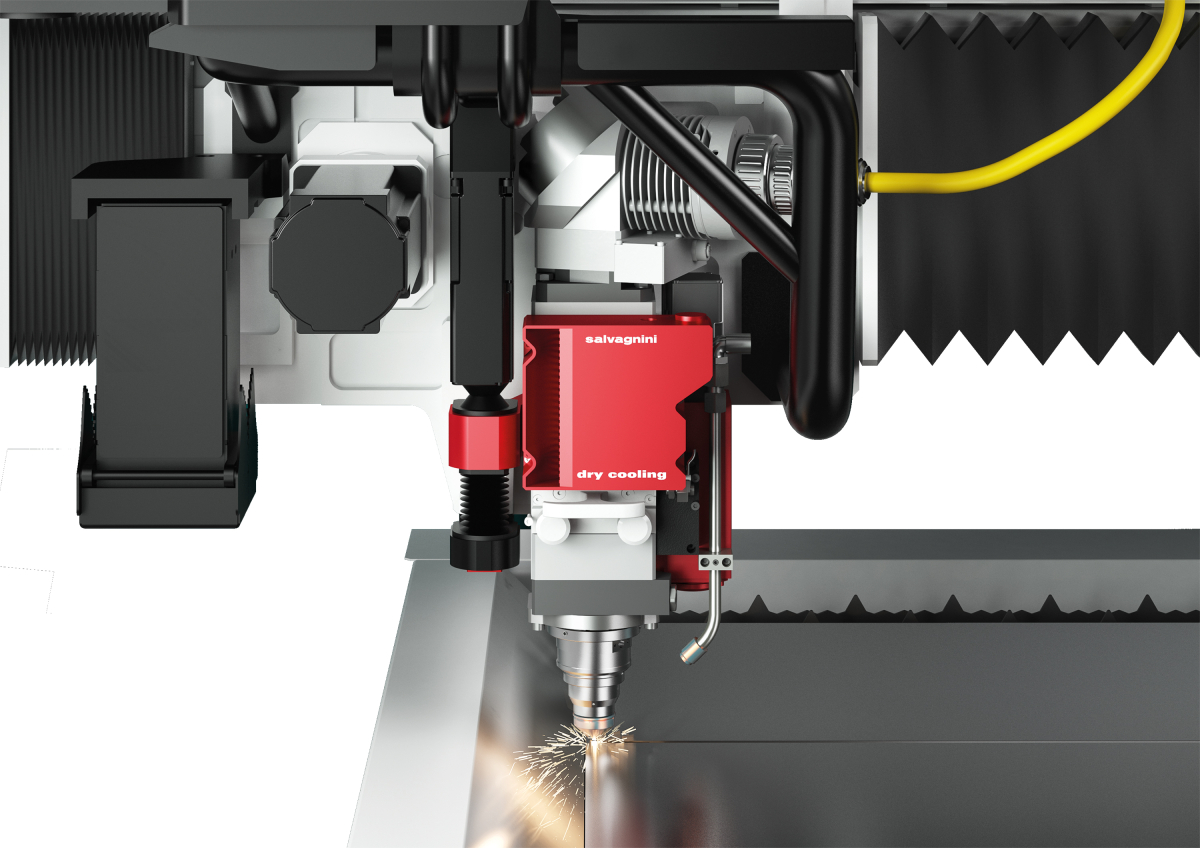

Como todas las automatizaciones Salvagnini, ADLU también está equipada con la nueva tecnología de control de vacío adaptativo AVC. AVC monitoriza constantemente el grado de vacío en las ventosas de agarre y la generación de vacío se activa solo cuando es necesario, lo que resulta en una reducción del consumo de aire comprimido de alrededor del 90%.

Invertir en un dispositivo de clasificación automática ofrece varias ventajas como la eliminación de las operaciones manuales, lo que lleva a obtener una reducción de los costos operativos, una disminución de la dependencia de la disponibilidad de mano de obra, un menor riesgo de accidentes y una reducción de los daños materiales durante la manipulación. Así mismo se consigue una planificación precisa de los tiempos de clasificación, garantizando la coherencia y la repetibilidad. A esto hay que añadir un aspecto importante como es la capacidad de separar el material cortado en cualquier turno sin operario.

Además, la clasificación automática mejora el flujo de producción al proporcionar rápidamente material a las estaciones de trabajo posteriores y consigue una simplificación del seguimiento de piezas agrupándolas por trabajo, kit o siguiente estación de trabajo.

Esta ventaja es especialmente atractiva en configuraciones de 6 metros, donde se pueden mezclar una mayor cantidad de piezas diferentes procesadas, lo que aumenta la complejidad del seguimiento en proporción al tamaño de la chapa.

Dispositivo de clasificación automática MCU

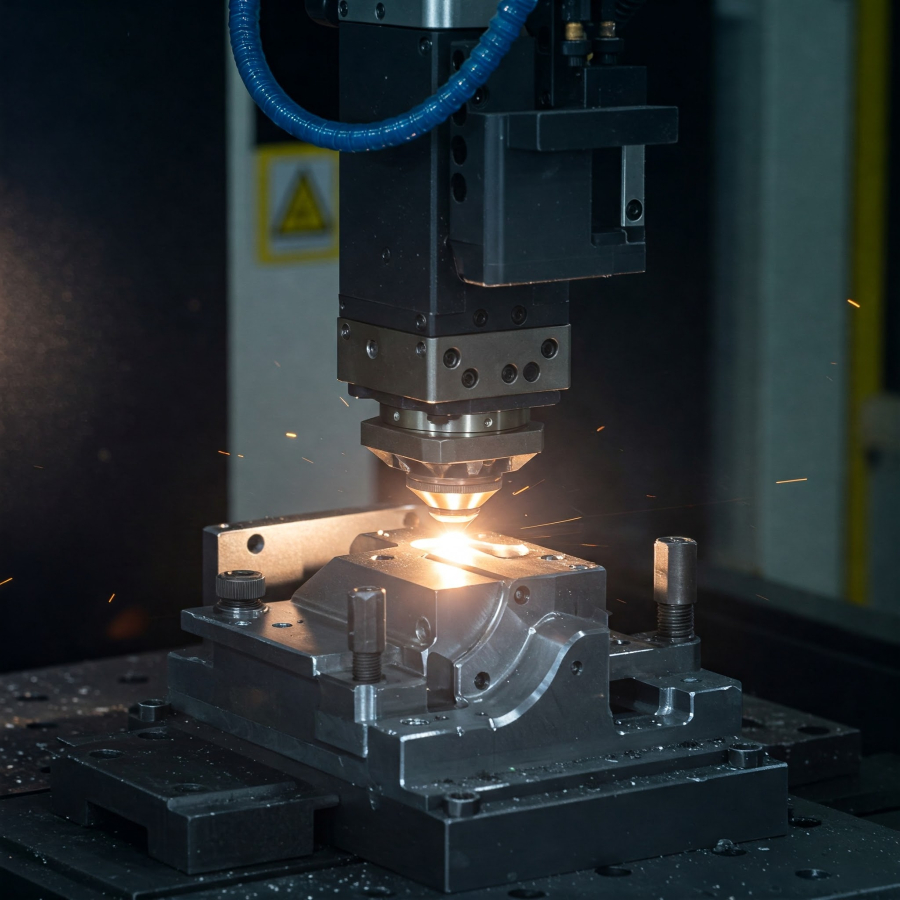

El dispositivo de clasificación automática MCU sobresale en el manejo de piezas de varias formas, tamaños y pesos. Puede funcionar en modo de agarre múltiple completo, recogiendo varias piezas en secuencia con el mismo dispositivo de agarre. Activa las ventosas o imanes necesarios individualmente.

Las capacidades del sistema MCU son impresionantes ya que puede manejar espesores que van de 0,5 a 12 mm. Cada manipulador puede manejar pesos de hasta 65 kg, o 130 kg cuando ambos dispositivos de agarre trabajan conjuntamente. A esto hay que añadir que los manipuladores son muy flexibles y móviles, con una capacidad de rotación completa de 360°, lo que les permite recoger piezas de cualquier tamaño o forma. Dispone de un sistema adaptativo óptico de control de forma libre de las piezas.

Mientras que los tamaños mínimos de pieza son de 100x200 mm, Salvagnini ofrece ahora la función de smart cluster para superar la limitación dimensional al descargar piezas por debajo del umbral oficial y evitar que la clasificación automática reduzca el rendimiento de la chapa. Esta característica une rápida y fácilmente piezas pequeñas sin necesidad de un marco de corte ni complicar la programación de la oficina, lo que reduce de manera efectiva los tiempos generales de descarga.

Esta forma de automatización de la descarga trae consigo una serie de beneficios como la eliminación de la mano de obra, reduciendo costes, contemplando la mejora de la ergonomía y eliminación de accidentes, reduciendo los rechazos, etc. Además, está la optimización de los flujos de producción, ya que dispone del material en adelanto para optimizar la conexión con otros sistemas de producción (paneladoreas, prensas, etc.). Y, por último, facilita la trazabilidad de las piezas descargadas para engranarlas con los siguientes pasos en el flujo de producción.

Para poder ver el contenido completo tienes que estar suscrito. El contenido completo para suscriptores incluye informes y artículos en profundidad