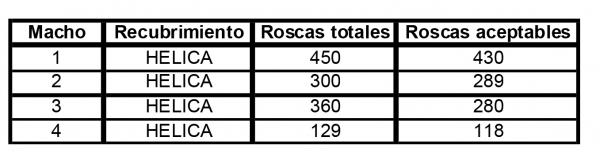

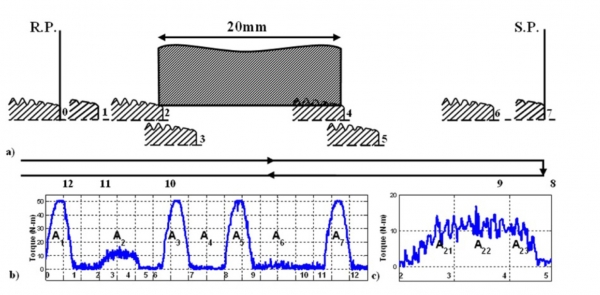

En este artículo se muestra el desarrollo, la implementación y la validación en software Labview de un sistema de control de calidad de roscas “on line” de aplicación en operaciones de roscado con macho por corte. Como se verá, éste sistema permite prever cuando el macho, a consecuencia del desgaste, está a punto de comenzar a producir roscas fuera de tolerancias y evita los costos industriales por defectuosos. Se emplea la señal de par del motor del husillo principal la cual, al ser intrínseca a la máquina, no exige compra e instalación de un sensor que interferiría con la máquina y con el proceso y además supondría un costo extra. Para el desarrollo del sistema, primero se realiza en un Análisis Exploratorio de Datos procedentes de la señal que permite detectar aquellos parámetros con capacidad para alertar de la cercanía del momento en que las roscas van a dejar de cumplir las tolerancias. A continuación, y en función de los parámetros detectados, se elige un estadístico (Varianza Generalizada) en formato de gráfica de control que sirve para diagnosticar y avisar al operario para que reemplace el macho gastado por uno nuevo. Este sistema se desarrolla y valida para machos de acero rápido pulvimetalúrgico (HSSE) de M10x1.5 recubiertos con AlCrN y los resultados indican que es robusto, fiable y seguro (nunca proporciona falsos negativos). Con objeto de comprobar si el sistema desarrollado para machos recubiertos con AlCrN es válido para otros recubrimientos, posteriormente se aplica a machos del mismo tipo con dos diferentes recubrimientos: TiN y Urdin (un simple pavonado, sin recubrimiento) y se comprueba que el sistema sigue siendo válido, lo cual le confiere generalidad.

La operación de roscado es muy frecuente en la industria de mecanizado que abastece a otras industrias como la automovilística, aeronáutica, etc. Estas últimas demandan cada vez más una óptima calidad de las roscas porque forman parte de piezas importantes de seguridad que afectan al cliente.

Esta operación es muy compleja debido al gran contacto macho-pieza y requiere una gran sincronización entre el husillo principal y los movimientos de avance de la máquina, es por eso que se realiza al final de la cadena, cuando la pieza posee un elevado valor añadido. Si el agujero roscado no cumple con las especificaciones dimensionales, el coste económico puede ser muy grave. Por ello, se necesita el desarrollo de estrategias que permitan un diagnóstico automático de la calidad de la rosca, antes de que las roscas comiencen a ser inaceptables.

La experiencia muestra que, con el uso, el macho se desgasta progresivamente hasta que la geometría de los dientes es tan deficiente que no puede esculpir roscas de buena calidad. Por tanto, monitorizar el desgaste del macho se revela como una interesante estrategia para evitar defectuosos. La inspección de la calidad de las roscas se realiza por medio del operario a pie de máquina pero, ahora, no es posible debido al alto coste de esta labor.

Por tanto, una solución sería reemplazar al operario por un sistema de monitorizado y diagnosis de la calidad si se quiere mantener un coste competitivo. Aunque existen abundantes investigaciones sobre monitorizado y diagnosis automática de otros procesos, la investigación en macho por corte es escasa y supone una motivación a este artículo. Para desarrollar un sistema de monitorizado y diagnosis, primero se resumirá brevemente el estado del arte.

Liu et al 1, en 1990, desarrolla un sistema que clasifica, mediante redes neuronales, el desgaste del macho (cuatro estadios de desgaste). La red neuronal utiliza como entradas los parámetros (valor medio pico a pico, valor RMS del par y errores de autorrelación) del par de corte. El sistema clasifica el desgaste en sus cuatro niveles con un 95% de éxito.

Chen et al 2, en 1990, desarrolla un sistema que clasifica tres fallos comunes en el roscado: a) nivel de desgaste, b) desalineamiento entre el eje del agujero y el macho y c) infra/sobre dimensionamiento de los diámetros previos taladrados. Con este objetivo, se capturan las señales de par y fuerzas (radial y axial) del macho, y a partir de ellas se selecciona un conjunto de parámetros sensibles a cada uno de los fallos citados. La etapa de diagnosis se basa en las funciones de probabilidad condicionada. Los resultados son satisfactorios.

En 1991, Liu et al 3 clasifica los mismos errores que Chen et al y usa las mismas señales. Pero su estrategia calcula diez parámetros que alimentan a una red neuronal cuyas salidas son el nivel de desgaste del macho, el desalineamiento de ejes y el infra/sobre dimensionamiento de los agujeros previos taladrados. Estos resultados también fueron prometedores pero en ambos sistemas se presenta el inconveniente de utilizar sensores intrusivos al proceso que reduce el volumen de trabajo e incrementa los costes debidos a la instalación y puesta a punto de los sensores.

Para evitar este inconveniente, Li et al 4, en 2002, propone un sistema de monitorizado basado en sensores de efecto Hall para medir la corriente de los devanados del motor del husillo principal. Estos sensores se utilizan para clasificar los mismos errores que se habían propuesto en los dos artículos anteriores. Estos sensores tienen la ventaja de ser baratos y menos intrusivos. En la etapa de extracción de parámetros se usa la descomposición “wavelets” y se selecciona una serie de parámetros de frecuencia, que al ser tan numeroso, se opta por reducir la dimensionalidad del espacio mediante el Análisis de Componentes Principales (PCA). Para la clasificación se utiliza redes neuronales como Liu et al 3.

Todos estos artículos clasifican y diagnostican fallos mediante técnicas estadísticas que tienen que ser entrenadas con roscas aceptables e inaceptables. Esto supone un coste, en algunas ocasiones, inadmisible para una empresa. Por ello, se propone un control de procesos para avisar de la falta de calidad de la rosca. Li et al 5, en 2005, propone un sistema que avisa de la salida de control por un desgaste severo o rotura en torneado. Se captura la emisión acústica, la cual se descomponía mediante wavelets y posteriormente se filtraba cada subseñal. El diagnóstico del desgaste severo o rotura se realiza mediante un control estadístico de procesos de las subseñales “wavelets” filtradas. Los resultados son satisfactorios.

Por consiguiente, el propósito de este artículo es desarrollar una estrategia de diagnosis para operaciones de roscado a alta velocidad que trabaje “on line” y avise cuando las roscas comienzan a no ser aceptables. Se utilizarán sensores internos a la máquina CNC y, por tanto, las señales se obtendrán de la misma máquina. Estos datos se utilizarán para identificar una serie de parámetros sensibles a la calidad de la rosca, después se reducirá su dimensionalidad mediante PCA y, finalmente se diagnosticará la calidad de la rosca mediante el estadístico Varianza Generalizada (GV). GV se saldrá de control antes de que se produzca una rosca inaceptable. Finalmente, se implementará “on line” la estrategia y se validará para AlCrN. Adicionalmente se validará la estrategia para otros recubrimientos (TiN y Urdin) con el objetivo de generalizar dicha estrategia de diagnosis de la calidad dimensional de las roscas.

Experimentación y análisis exploratorio de datos

Experimentación y resultados

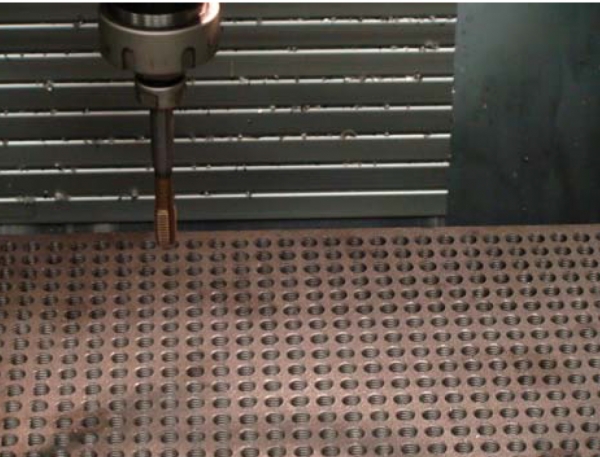

Los machos ensayados son de M10x1.5mm de acero rápido pulvimetalúrgico de tres canales recubiertos con Nitruro de Aluminio Cromo (AlCrN) posteriormente pulidos (comercialmente conocidos como Helica).

Para poder ver el contenido completo tienes que estar suscrito. El contenido completo para suscriptores incluye informes y artículos en profundidad