La fabricación de módulos de sensores para motores diésel requiere soluciones de automatización altamente sofisticadas capaces de manejar componentes ultraminiaturizados. En su planta de Bamberg (Alemania), Bosch está trabajando para afrontar este desafío con robots de alta precisión de Stäubli y una estrategia de servicio inteligente.

En Bosch Bamberg, los sofisticados procesos de ensamblaje de componentes miniaturizados desempeñan un papel central en la fabricación de inyectores, boquillas y sensores common-rail que se utilizan en los sistemas de inyección de los motores diésel. Los procesos básicos de fabricación también incluyen el ensamblaje de módulos de sensores. Este complejo proceso plantea las más altas exigencias a la robótica y requiere una estrategia de servicio novedosa.

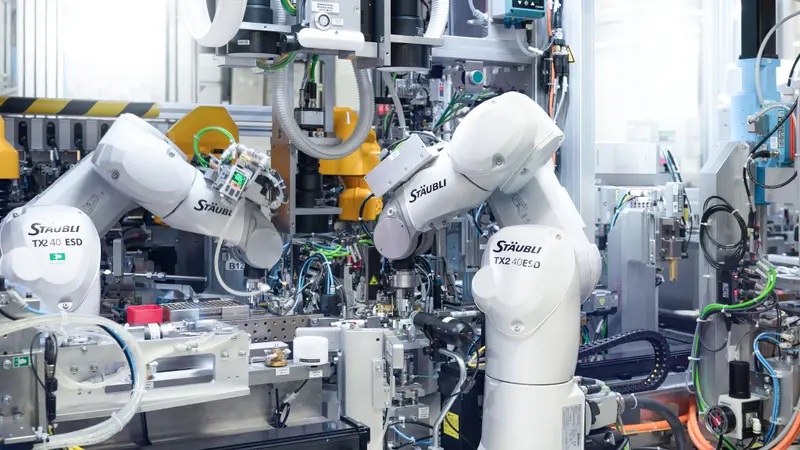

Incluso una mirada superficial a la mesa divisora giratoria, donde se llevan a cabo el ensamblaje y el control de calidad, ilustra la complejidad de esta célula. En un espacio muy reducido, se han instalado cinco robots Stäubli y 18 sistemas de inspección visual, tres de ellos sobre ejes CNC que dotan de movilidad a las cámaras.

Los nidos de montaje de la mesa divisora giratoria se cargan con los componentes correspondientes mediante robots de 6 ejes Stäubli TX2 de alta velocidad y precisión. Las piezas se transportan a la célula mediante alimentadores automáticos. Las cámaras comunican a los robots las posiciones exactas de agarre. La colocación precisa de los pequeños componentes en los alojamientos de la mesa divisora giratoria también se controla mediante una cámara. Esto significa que, incluso en la etapa inicial de llenado de la mesa giratoria, cada movimiento se monitoriza y documenta minuciosamente para garantizar un ensamblaje sin defectos.

Requisito extremo: una precisión de repetición inferior a 10 µm

Cada etapa del ensamblaje plantea grandes exigencias a la automatización, pero la última estación de la mesa divisora giratoria requería una solución muy especial. Aquí es donde se debe bajar la carcasa, con un diámetro inferior a 10 mm, y fijarla a la unidad de sensor completamente ensamblada. Para ello, hay que pasar los estrechos pasadores de contacto de 0,6 mm a través de las aberturas de la carcasa. La precisión requerida del robot en este proceso es inferior a 10 µm.

La tarea de ensamblaje normalmente podría excluir el uso de robots en la célula, porque ningún robot de fabricación en serie puede alcanzar una precisión inferior a 10 µm, ni siquiera el TX2-40 de alta precisión, al que Stäubli atribuye una repetibilidad de ± 20 µm. Sin embargo, la tecnología de accionamiento JCS de primera clase del robot Stäubli TX2 permitió alcanzar una precisión mejorada mediante un ajuste preciso.

Para poder ver el contenido completo tienes que estar suscrito. El contenido completo para suscriptores incluye informes y artículos en profundidad