El foco principal de la industria aeronáutica es la disminución de las emisiones de CO2 y NOx y la reducción del consumo de combustible, para abordar los objetivos relacionados con la transición ecológica. Ello implica, en muchas ocasiones, desarrollar componentes de aviones más eficientes, ligeros y compactos con nuevos diseños de mayor complejidad. Esta necesidad ha impulsado el uso de la fabricación aditiva metálica en el sector aeronáutico en los últimos años. En concreto, la tecnología L-PBF, basada en el procesamiento de lecho de polvo por láser, ha demostrado ser clave para fabricar componentes complejos con diseños mejorados. El centro tecnológico LORTEK S.COOP. es pionero en el desarrollo de esta tecnología y coordina y participa en múltiples proyectos de investigación. Claro ejemplo de ello son los proyectos europeos FLOWCAASH y AMANECO, ambos coordinados por LORTEK.

FLOWCAASH: aviones de AIRBUS con motores optimizados

El proyecto FLOWCAASH desarrolla una solución efectiva a la fabricación de actuadores activos de control de flujo (AFC) para implantar en aviones de AIRBUS con motores optimizados. Estos motores denominados UHBR (Ultra High Bypass Ratio) poseen menores emisiones de gases, mayor eficiencia y menor consumo de fuel y deben estar más estrechamente acoplados al ala para garantizar suficiente espacio entre la góndola y el suelo. Consecuentemente, tienen que ser instalados en espacios reducidos para evitar que se generen mayores muescas en la intersección ala-góndola. Se han desarrollado, por lo tanto, actuadores AFC de tipo PJA (Pulsed Jet Actuator) que son un 50% más eficientes en comparación con otros actuadores activos como los SBA (Steady Blowing Actuator) o los actuadores pasivos y que tienen además el potencial de suprimir las separaciones locales de flujo que emergen a altos ángulos de ataque y que reducen la sustentación máxima alcanzable.

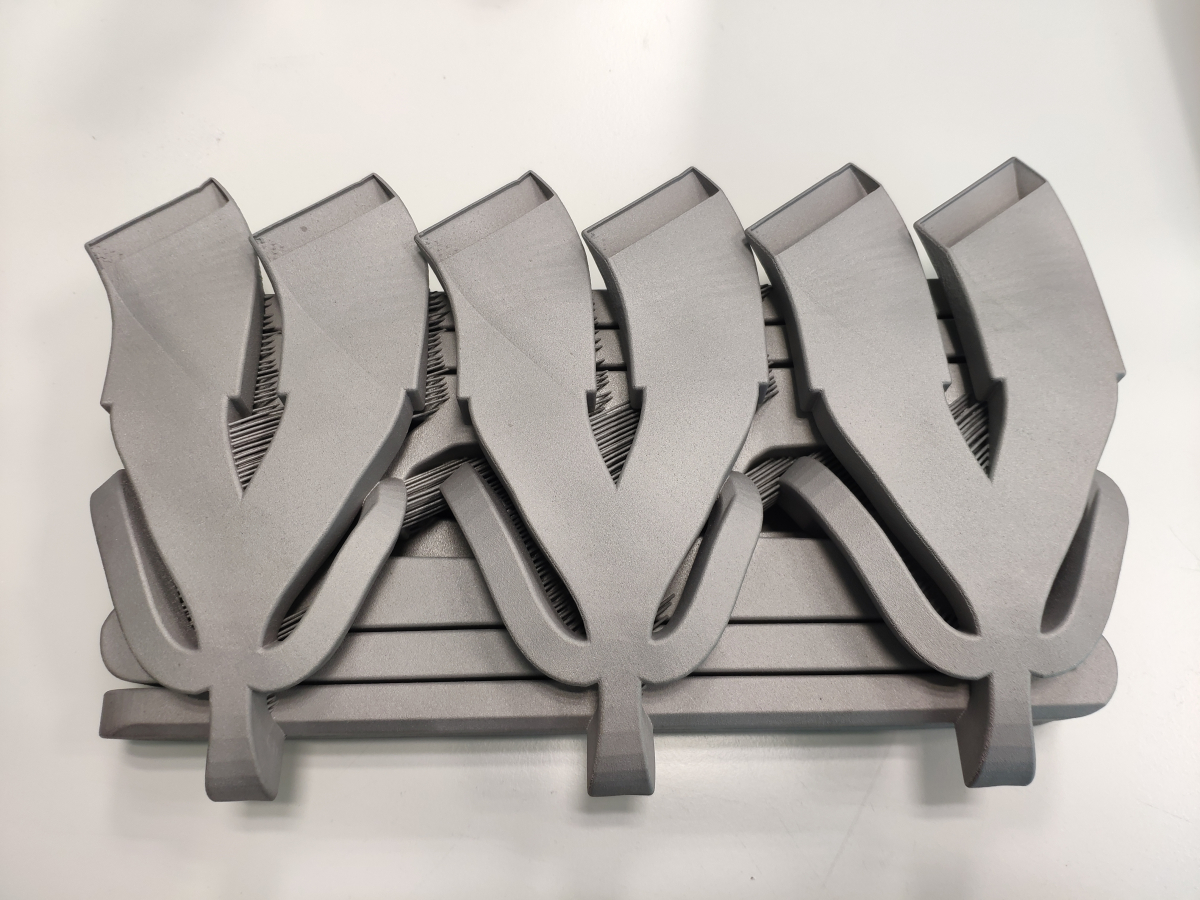

Partiendo de la geometría que da lugar a un flujo de masa óptimo, se ha obtenido el diseño del actuador PJA. Este actuador, de grandes dimensiones (201 mm x 328 mm x 64 mm (X-Y-Z)), está compuesto por canales internos con diferentes orientaciones, lo cual hace que sea un reto su fabricación por Laser Powder Bed Fusion (L-PBF) y prácticamente imposible conseguirlo por métodos de fabricación tradicionales. Mediante la optimización de la orientación del componente en la plataforma de fabricación junto con el desarrollo de una estrategia de soportes específica y ayudado por herramientas de simulación de predicción de distorsiones, LORTEK ha conseguido procesar el actuador PJA por L-PBF empleando la aleación Ti6Al4V con mínimas desviaciones dimensionales y ausencia de agrietamiento. Por otra parte, se han llevado a cabo las etapas de post-procesado hasta tener la pieza final: evacuación eficiente del polvo del interior de los canales complejos, eliminación de los soportes y la aplicación de tratamientos térmicos y superficiales para conseguir adecuadas propiedades mecánicas y rugosidad. Finalmente, y mediante la realización de ensayos aerodinámicos y de vibración, se ha demostrado que los nuevos actuadores presentan un óptimo comportamiento aerodinámico y una buena integridad estructural. Asimismo, se ha podido validar de forma empírica, que los actuadores tienen una alta resistencia a otros ambientes hostiles, como la presencia de hielo, lluvia, el derrame sobre ellos de líquido descongelante o la presencia de arena y polvo en el ambiente.

Para poder ver el contenido completo tienes que estar suscrito. El contenido completo para suscriptores incluye informes y artículos en profundidad