La fabricación de piezas de precisión en el sector aeroespacial es una de las disciplinas más cruciales para garantizar la seguridad, funcionalidad y eficiencia de las aeronaves y naves espaciales. Desde los primeros avances de la aviación en el siglo XX hasta las complejidades de las aeronaves modernas, la industria ha experimentado una notable evolución en términos de materiales y procesos de fabricación. Hoy, la fabricación aeroespacial enfrenta el reto de combinar la ingeniería avanzada con materiales de alto rendimiento, permitiendo que la aviación continúe su desarrollo hacia cielos más rápidos, seguros y eficientes.

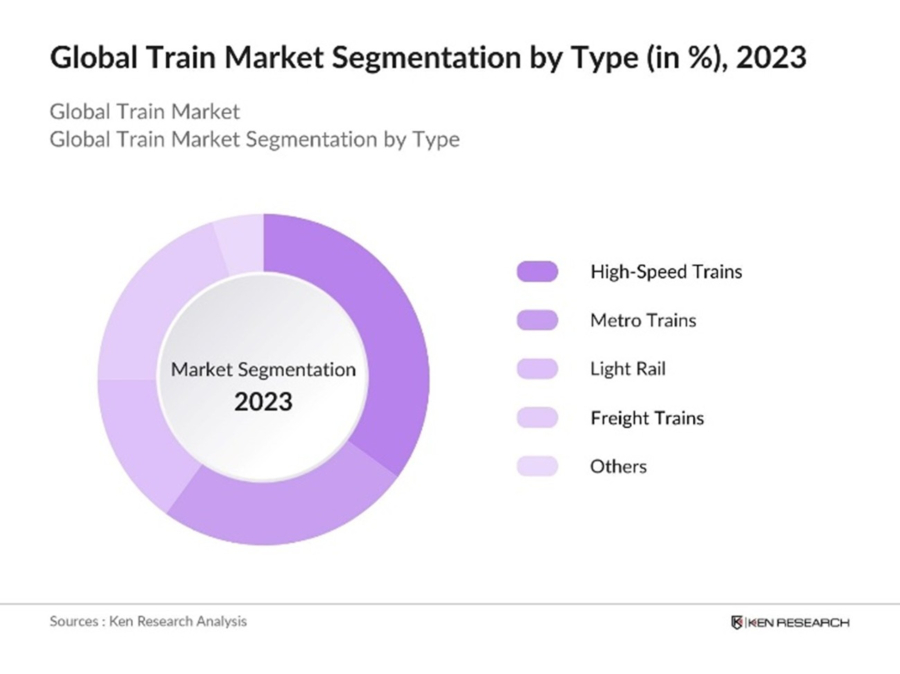

La industria aeroespacial se valoró en 910 mil millones de dólares en 2023 y se espera que crezca a un ritmo acelerado, alcanzando un valor estimado de 1,297 billones de dólares en 2033. Este crecimiento se debe tanto a la creciente demanda de aviones comerciales, como a la necesidad constante de reemplazar piezas con altísimos estándares de precisión. Los procesos modernos de fabricación de piezas aeroespaciales, que se centran en la máxima precisión y la reducción de peso, son fundamentales para satisfacer estas demandas.

La integración de compuestos poliméricos y materiales avanzados como los polímeros reforzados con fibra de carbono (CFRP) es fundamental para reducir la masa de las aeronaves y al mismo tiempo mantener la robustez estructural. Esta adopción de materiales innovadores y técnicas de fabricación centradas en la precisión resalta el compromiso de la industria con el avance de la tecnología de la aviación a través de rigurosas prácticas de ingeniería.

Este mayor enfoque en la precisión y la sofisticación tecnológica subraya el panorama moderno de fabricación aeroespacial, enfatizando la dedicación de la industria para ampliar los límites de la aviación a través de la ingeniería de precisión y la ciencia de materiales de última generación.

Innovación en materiales y procesos de fabricación

El desarrollo de materiales avanzados ha sido uno de los pilares de la innovación en la fabricación aeroespacial. Las aleaciones de aluminio y titanio, por ejemplo, son esenciales debido a su excepcional relación entre resistencia y peso, lo que es crucial en la fabricación de componentes ligeros pero duraderos. Mientras que el aluminio se utiliza ampliamente por su resistencia a la corrosión y su abundancia, el titanio, más costoso, es preferido en aplicaciones donde se requieren materiales con una resistencia superior en condiciones extremas, como los motores y las partes estructurales de las aeronaves.

Los compuestos de polímeros, como los polímeros reforzados con fibra de carbono (CFRP), son cada vez más comunes en la construcción de fuselajes y alas de aeronaves, ya que proporcionan una notable reducción de peso sin comprometer la robustez. Sin embargo, su producción sigue siendo costosa, lo que ha limitado su adopción masiva, aunque los avances en las técnicas de fabricación continúan mejorando su viabilidad.

A su vez, procesos como el mecanizado avanzado, el conformado por flujo y el forjado rotativo se emplean para garantizar la alta precisión de los componentes aeroespaciales. La fabricación aditiva, o impresión 3D, también ha comenzado a jugar un papel clave, permitiendo crear piezas con geometrías complejas y optimizadas para reducir el peso y mejorar la eficiencia del combustible.

Aleaciones de alto rendimiento

Las aleaciones aeroespaciales se diseñan específicamente con materiales de ingeniería compuestos por dos o más elementos, diseñados para cumplir con los requisitos exigentes de la industria aeroespacial. Sus composiciones únicas contribuyen a un rendimiento mejorado, incluida la resistencia, las propiedades livianas y la resistencia a las condiciones ambientales extremas.

El aluminio y el titanio de grado aeroespacial se valoran por sus relaciones excepcionales de resistencia / peso, vital para componentes que requieren peso ligero y alta durabilidad. Actualmente se prefiere el aluminio por su combinación de ligereza, robustez, resistencia a la corrosión y abundancia, por lo que es una piedra angular en la fabricación aeroespacial. Las aleaciones de aluminio son materiales metálicos compuestos principalmente de aluminio, mezclado con varios elementos para mejorar propiedades específicas, como robustez, resistencia a la corrosión y reducción de peso. Estas aleaciones son vitales en aplicaciones aeroespaciales debido a su excelente relación resistencia-peso y maleabilidad.

El titanio y sus aleaciones, conocidas por su relación y rendimiento superiores de fuerza / peso en entornos extremos, consisten en titanio combinado con varios elementos para mejorar sus propiedades mecánicas. Estos materiales son críticos en aplicaciones aeroespaciales debido a su excelente relación resistencia / peso, resistencia a la corrosión y estabilidad de la temperatura que se utilizan ampliamente en aplicaciones aeroespaciales críticas.

Compuestos poliméricos y materiales avanzados

Los nuevos compuestos, como los polímeros reforzados con fibra de carbono, están desempeñando un papel fundamental. Estos materiales ofrecen una relación de resistencia / peso superior, que es crucial para aumentar la eficiencia del combustible y reducir las emisiones en la aviación. Además, las innovaciones en materiales termoplásticos racionalizan los procesos de fabricación y mejoran la reciclabilidad.

Los compuestos de polímeros, incluidos los polímeros reforzados con fibra de carbono (CFRP), ofrecen una combinación de características livianas e integridad estructural, crucial para reducir el peso de las aeronaves y la nave espacial mientras mantienen el rendimiento.

El grafeno, un nuevo material basado en el carbono, está bajo investigación por su potencial para crear baterías livianas de alta capacidad, que incorpora el enfoque de la industria aeroespacial para la innovación de los materiales.

Para poder ver el contenido completo tienes que estar suscrito. El contenido completo para suscriptores incluye informes y artículos en profundidad