La empresa italiana Weerg Srl se fundó en 2015 con la misión de digitalizar la fabricación y, con ello, hacerla más sencilla, rápida y rentable. Con una configuración de comercio electrónico, la empresa ofrece no solo servicios de mecanizado CNC, sino también la fabricación aditiva de componentes realizados con los sistemas de impresión 3D MJF-, FDM- y MSLA. Para el postprocesado de los componentes impresos en 3D, Weerg (el mayor usuario mundial de la tecnología HP MJF) utiliza máquinas de AM Solutions - tecnología de postprocesado 3D. En concreto, los sistemas S1, S2 y C1, así como la estación de unpacking automático 3D desarrollada conjuntamente con HP. La configuración de estos equipos permite un alto grado de automatización, lo que reduce la cantidad de reprocesado en casi dos tercios, requiere menos personal y mejora la calidad general del producto.

Su pasión por la innovación y las nuevas tecnologías motivó al empresario italiano Matteo Rigamotti a digitalizar las operaciones de fabricación. Con un equipo de expertos, desarrolló una plataforma para componentes CNC que permite a los clientes seleccionar el material base, la operación de mecanizado, las tolerancias del producto y obtener precio y plazo en firme en todo momento. Además, estableció una operación CNC ultramoderna que garantiza una producción rápida y una excelente calidad de los componentes solicitados. Desde 2015 este concepto ha permitido a Weerg convertirse en el mayor taller de comercio electrónico de Europa. El 100 % de su producción se lleva a cabo internamente, cuenta con un estricto sistema de control de calidad, ofrece plazos de entrega rápidos y tiene unos costes de producción impresionantemente bajos.

Fabricación aditiva: una inversión de futuro

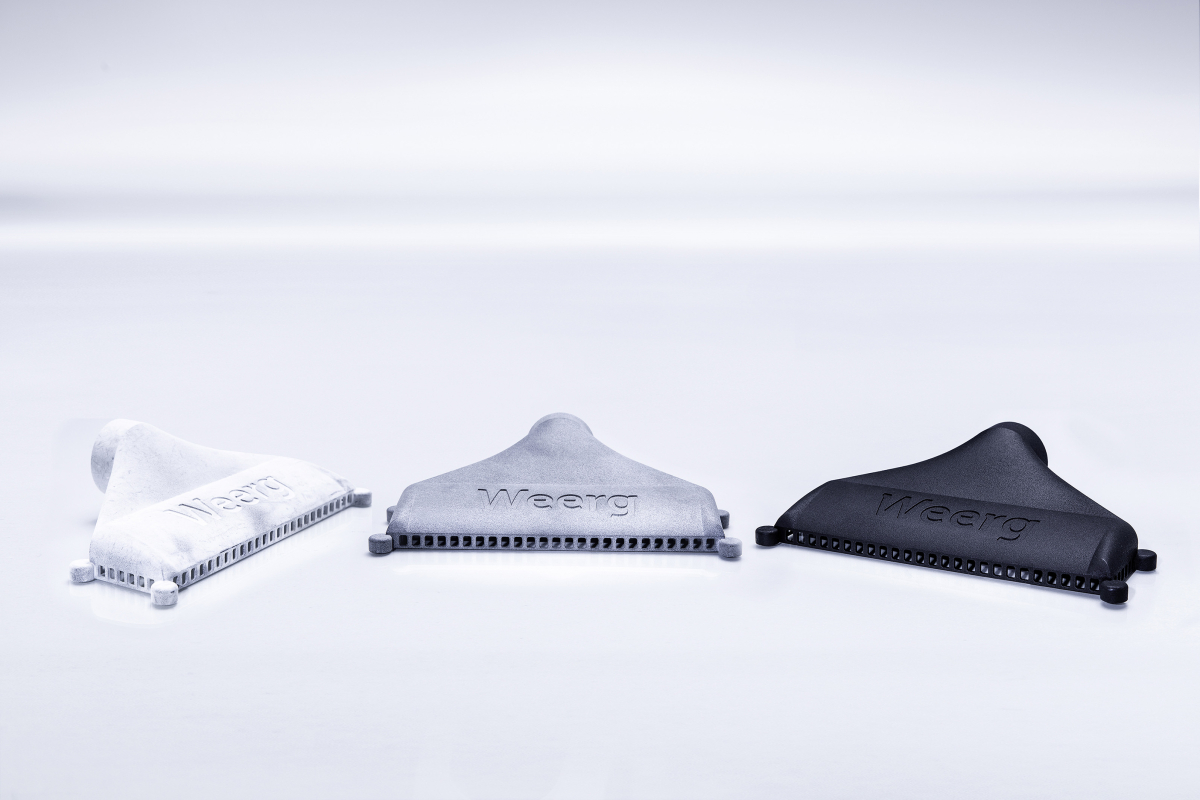

Las inversiones de futuro están en el ADN de Weerg. Por esta razón, era natural que la empresa de comercio electrónico, ubicada en Scorzé, Venecia, entrara en el campo de la fabricación aditiva (AM). En 2017 comenzó con un sistema MJF de HP, y desde entonces se ha convertido en el mayor usuario de esta tecnología en todo el mundo. Además de ampliar su rango de tecnologías de AM con los sistemas de impresión FDM y MSLA, Weerg también comenzó a desarrollar materiales de alto rendimiento, por ejemplo Nylon (PA 12) con un contenido de fibra de vidrio de hasta el 40%. Con los prototipos impresos en 3D a partir de distintos materiales plásticos, la empresa suministra a clientes de sectores como la automoción, la construcción de maquinaria, el procesamiento de alimentos, la arquitectura y la ingeniería médica.

Proceso optimizado

Aunque el proceso de los pedidos y la fabricación de los componentes 3D se gestionaba digitalmente en un primer momento, todavía debían realizar manualmente numerosas operaciones de postprocesado, lo que requería mucho tiempo y personal, y producía resultados poco uniformes. Para optimizar esta parte de la cadena del proceso de AM, Weerg -tras un exhaustivo estudio de mercado- optó por adquirir máquinas de postprocesado de AM Solutions: tecnología de postprocesado 3D. Entre ellas se incluía la estación de unpacking automático desarrollada conjuntamente por HP y AM Solutions. La solución de postprocesado industrial y escalable permite el unpacking automatizado y uniforme de componentes impresos con la tecnología MJF de HP en funcionamiento de flujo continuo.

En comparación con los métodos de unpacking manual, la estación de unpacking automático permitió a Weerg no sólo aumentar su productividad, sino también aumentar la tasa de recuperación de polvo con un mínimo de mano de obra.

Producción hasta un 65% más rápida con menores costes de personal

Tras una operación preliminar de desempolvado, la S1 de AM Solutions -un sistema compacto plug-and-play-, se utiliza para la limpieza automática y el acabado superficial de los componentes. El eficaz concepto dos en uno no sólo contribuyó a mantener bajos los costes de inversión y los requisitos de espacio, sino que también redujo el consumo de energía y disminuyó sustancialmente los tiempos de procesamiento. Mientras que antes se necesitaban 60 minutos para la limpieza y el acabado superficial de un trabajo de impresión, ahora sólo se necesitan 20 minutos. Además del importante ahorro de tiempo, la S1 también permite un mayor rendimiento de los componentes.

Para poder ver el contenido completo tienes que estar suscrito. El contenido completo para suscriptores incluye informes y artículos en profundidad